CASESTUDY 導入事例

工業デザイン&製造Artec LeoArtec Studio

ヘルキャット搭載 1957年製インターナショナル・メトロバンをArtec Leoで製作

スクラッチビルド社

2023.01.20 更新

◎課題:

廃番の自動車パーツや部品を1から製作する過程を、品質や精度を保ちながら大幅に効率化し、簡素化すること。

◎ソリューション:

Artec Leo、Artec Studio、Autodesk Alias、及びSOLIDWORKS

◎結果:

Artec Leoのスキャンデータを参照して、既存のパーツから生産や試作に使う新しいCADモデルを作成する時間が、数日から数時間に短縮します。

◎Artec3Dスキャナ選定理由:

Leoは、他のスキャナでは実現できないような効率性や利便性で、業務に幅広い効用をもたらします。データを取得する時間が短縮された分、CADモデリングや設計、プロトタイピングにより多くの時間を割くことが可能になります。

背景

5歳の頃から、チャッド・フォワードは何かを創り上げたいと思っていました。15年間オーストラリアの一流の自動車設計企業に務め、個別製作の自動車製作会社で設計コンサルタントをしていたフォワード氏は、自分の好きなことである自動車の製作に引き続き携わるため、自身の修理企業であるスクラッチ・ビルド社を立ち上げました。

フォワード氏が週末に行うことができるサイドビジネスとして2012年に設立されたスクラッチ・ビルド社は、今や正規の設計企業兼共同作業スペースとなっています。そこでフォワード氏は、自動車設計者や技術者、電気技師などの協力会社と共に、自動車製品やカスタムカーなどの補修部品分野の製作者に向けた設計ソリューションの作成に当たっています。

「私はいつも、自分が作ろうとするものに熱中している人たちに惹かれていました」と、フォワード氏は言います。「トヨタやフォードなどの設計企業で、素晴らしい職人や設計者の方を身近に見ているうちに、このような人々を雇った上で、誰もが参加でき、オーストラリアの自動車市場にプラスになるものを製作していく場所を作り上げるチャンスが、はっきりと見えてきた」。

その企業名が示すように、フォワード氏の業務の多くは、もう買うことのできない部品や、クライアントが再発明しようとしているプロセス全体を、ゼロから作り上げることにあります。2017年までは、彼の典型的なリバースエンジニアリングのワークフローは、それに見合う結果を得ることなく、非常に多くの時間を要していました。「時には、シャシーの寸法を測り、基本的な寸法を取得し、その情報を基にCADでモデリングするのに丸一日かかることもありました。そして、その情報をもとにCADでモデリングし何度も何度もやり直しをすることになるのです」。とフォワード氏は付け加えます。

「Artec社の最先端技術による完全ポータブルスキャナであるLeoは、3Dスキャン産業における大きな進歩です」

同年、Artec社がワイヤレスのポータブル3DスキャナであるArtec Leoをリリースすると、フォワード氏は直ちに購入へと動きました。「20年前、初めてのカスタムカーのビジネスを行った時には、このようなテクノロジーを自分の生きている間に目にすることなど考えもしませんでした」とフォワード氏は話します。フォワード氏は、Artec社のオーストラリアの販売代理店であるオブジェクティブ3D社を通じてスキャナを先行予約しました。代理店チームによると、フォワード氏はその当時に最初にスキャナを手にした、幸運な顧客であったそうです。

「Artec社の最先端技術による完全ポータブルスキャナであるLeoは、3Dスキャン産業における大きな進歩です。我々オブジェクティブ3D社は、このテクノロジー機器をオーストラリアやニュージーランドの市場に提供できることを誇らしく思っています」と、オブジェクティブ3D社の最高経営責任者のマット・ミニオは語ります。Artec Leoは部品のリバースエンジニアリングや、その部品が車の性能にどのような影響を与えるかを確認するために使用することができ、業務の助けになっているとのことです。

スクラッチ・ビルドの創立者であるフォワード氏はArtec Leo

(画像提供:streetmachine.com.au)

Artec Leoは、機動性と使いやすさの両方を考慮して設計された、PCやラップトップを必要としないパワフルでユニークな3Dスキャナです。広い視野を持つこのスキャナは、中型から大型の工業部品や車両全体を、品質保証された精度と卓越した解像度で、簡単に3次元でスキャンすることが可能です。

自動オンボード処理、ワイヤレス接続、内蔵タッチスクリーン及びバッテリーを搭載したこのスキャナは、完全自律性で、カスタムカーショップや工場の生産現場、電源環境の無い遠隔地など、どんな場所であっても自由に稼働させることができます。

フォワード氏にとっては、簡単な決断でした。「3Dプリンタに4000ドル投資する必要があると自分を説得するのには4年もかかりましたが、4万ドルするスキャナの購入には15分しかかかりませんでした。」

作業への着手

スキャナが手元に届くと、フォワード氏はすぐに業務で使用し始め、現在も使用し続けています。車に関する計測が必要なものはすべて、Leoを持ってショップや現場でスキャンし、彼と顧客の貴重な時間を節約することができるようになりました。今では、スキャンしたデータを参考にしながら、CADモデリングやデザイン、車の部品やコンポーネントのプロトタイピングに時間を費やしています。

「この一台の機器のおかげで、信じられない程の自由が手に入りました。場所や部品の複雑さに関わらず、簡単にデータのキャプチャを行うことができます」と、フォワード氏は語ります。

フォワード氏はLeoによるスキャンデータを参照にして、SOLIDWORKSやAutodesk Alias上でCADモデリング

(画像提供:streetmachine.com.au)

通常のワークフローは次のようなものです。フォワード氏と設計担当の仲間がクライアントに出向き、スキャンする必要があるものは全てスキャンし、全てのデータをスキャナ付属ソフトのArtecStudioでの処理専用に用意されたデスクトップコンピュータに転送します。

「1台はスキャンしたデータを処理するために、もう1台はCADモデリング用に使っています。スキャンした部品によっては、SOLIDWORKSまたはAutodesk Aliasにロードして、ソリッドCADモデルを作成します。」

Artec Leoの内蔵ディスプレイにより、フォワード氏はリアルタイムでスキャンの結果をプレビュー

(画像提供:streetmachine.com.au)

クライアント先で3Dスキャナを使うことで、フォワード氏に新しい仕事のチャンスも訪れました。「Leoをどこかに持って行くたびに、1カ所行っただけで、ほぼ確実に別の仕事が舞い込んできます。その取引先が別の取引先を紹介してくれて、紹介先の取引先がまた、別の取引先を紹介してくれる、という状況です。」とフォワード氏は言います。また、現場ではカタログのようなものを作成するために、市場ではもう出回っていない部品からも貴重なデータを取得するなど、必要な数よりも多めのデータを収集しています。

1957年製インターナショナル・メトロバン

フォワード氏がこれまで3Dスキャナを活用し手掛けた最大のプロジェクトのひとつが、1957年式インターナショナル・メトロ・ステップ・バンです。彼は別の自動車ショップのビジネスパートナー、ルーク・ウィリアムズとともに、2023年末までに修復を終わらせるために作業をしています。

このバンのオーナーの要望は、このままリノベーションするのではなく、ビンテージな外装に、スーパーチャージャー付きの6.2L HEMI ヘルキャット V8エンジンを搭載したスポーツカーのパワーを組み合わせたいということでした。

現在、最も強力な現代の『アメ車』であるダッジチャレンジャーSRTヘルキャットモデルに搭載されるV8エンジンは、700馬力以上のパワーを誇り、元のエンジンとは異なり、全国を自由に走り回ることができます。また、エンジンだけでなく、デザインにもこだわりたいとのことで、純正の電気系統を残したまま、バンの丸々としたイメージを抑えるよう依頼をしてきました。

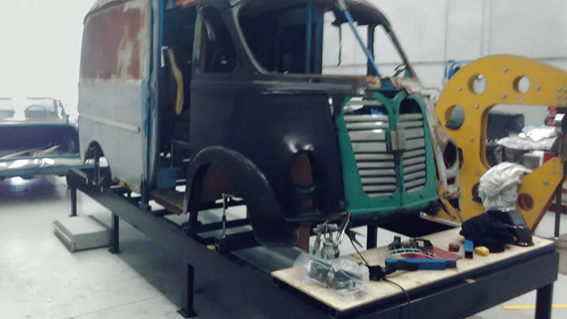

修理前の一九五七年製メトロバンの元の車体(画像提供:チャド・フォワード)

オーナーからの設計技術上の要求をまとめて初期段階のスケッチをした後、フォワード氏とウィリアムズ氏はある計画を思い付きました。車体の劣化やサビがひどく、修復が困難なため、古い部品や改造部品をスキャンしてCADでモデリングし、車体全体を一から作り直そうというものです。

ステップ1:ボディの成形

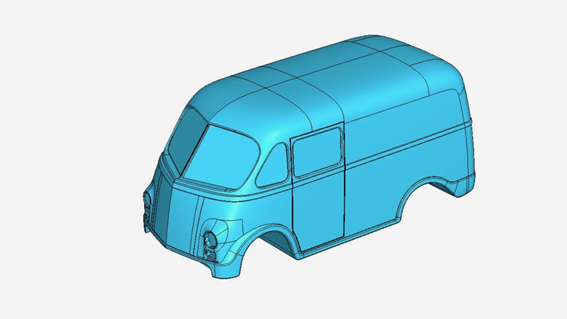

作業の最初のステップは車体を切断し、改造することでした。計画は、現存する車体もしくはパーツの一つを注文し、そのパーツを3Dスキャンして、そのデータを基にCADでボディ全体をモデリングする計画でした。

そのために、ウィリアムズ氏はアングルグラインダで車体を切断し、少しずつ位置を変えて溶接し直し、ボディフィラーや下塗り材を大量に使って、満足のいくマットな表面を作り上げたのです。

計画は、車体のパーツの一つを注文し、そのパーツをCADで車体全体のモデリングをするために3Dスキャン

(画像提供:streetmachine.com.au)

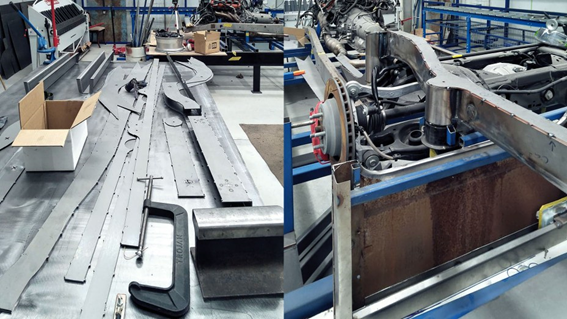

ステップ2:シャシーの製作

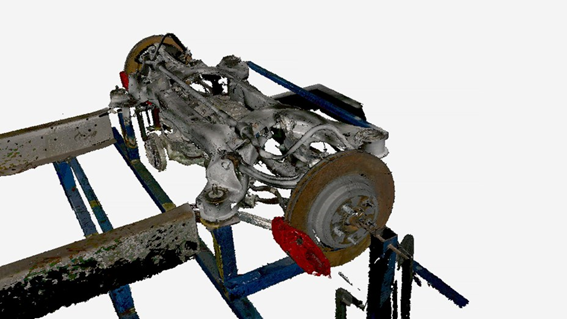

一方、フォワード氏は、ダッジ・ヘルキャットのすべての駆動系部品(エンジン、すべての配線、前輪、後輪用のサスペンション)を、シャシー周りに組み立てたベースプラットフォームにセットアップしました。彼は、すべての部品の納まり、及び部品がADR(オーストラリア設計基準)に準拠しているかどうかを確かめ、また、スキャンすることにより、新しいシャシー用にどのパーツをCADでモデリングする必要があるのかを見極めたかったのです。

ステップ3:3Dスキャン

次に、Artec Leoを使って、バンの左前角とシャシー、その他の内部コンポーネントをスキャンしました。スキャンには数分しかかからず、その後、すべてのデータをArtec Studioにアップロードして、処理し、.STLファイルを作成しました。

Artec Leoでバンのスキャンを行うフォワード氏(画像提供:streetmachine.com.au)

Artec Leoでキャプチャされた、改修された車体の3Dスキャンデータ

後輪用サスペンションの3Dスキャンデータ

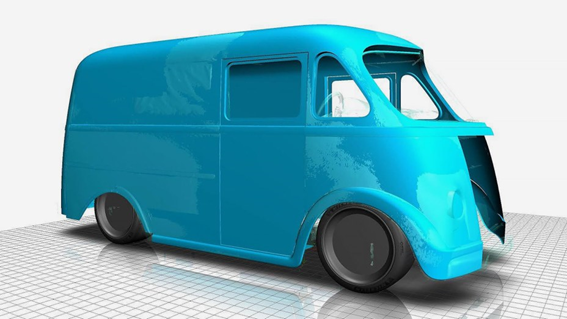

ステップ4:バンの車体のモデリング

次に ボディ表面のモデリングを行いました。そこでフォワード氏は、Artec Studioのスキャンデータを自動車外装用のコンピュータ支援工業デザインソフトウェアAutodesk Aliasにインポートし、このデータを設計図として製作中の車体のサーフェスのスケッチを作成しました。

フォワード氏はAutodesk Aliasを利用し、スキャンデータの上面からの自身のスケッチを基に車体のサーフェスを作成

(画像提供:streetmachine.com.au)

Autodesk Aliasソフトウェア上の3Dスキャンデータ(水色部分)とCADデータ(青色部分)

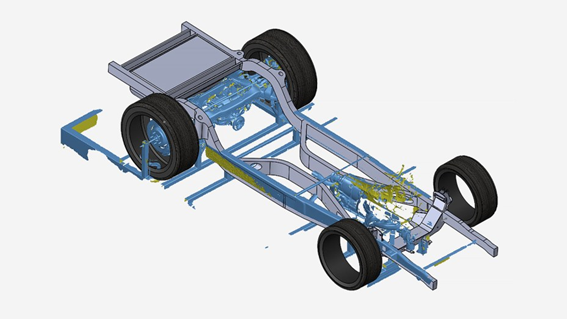

ステップ5:シャシーのモデリング

シャシーをはじめとするエンジニアリングパーツのモデリングに、フォワード氏はSOLIDWORKSを使用しています。Leoで取り込んだスキャンデータをSOLIDWORKSにアップロードし、それを元に新しいパーツをモデリングするというワークフローです。内部部品の正確な3Dレプリカがあることで、フォワード氏は設計プロセスで正確な参照データとして使用でき、またどのような問題が発生するかも明確に理解することができます。設計が進むにつれて、彼はさらに多くの部品をスキャンし、参照データとしてソフトウェアに追加しています。

フォワードはSOLIDWORKS上でCADモデルを作成するため、シャシーのスキャンデータをプラットフォームとしてモデル化するために使用しました。

ステップ6:新しい部品のレーザーによる切断及び溶接

SOLIDWORKSを経て、フォワード氏はすべてのCAD部品をレーザーカットし、シャシーに溶接するために送りました。

シャシーへの最終段階の溶接前の、簡易的に組み合わされたレーザー切断済の平坦なパーツ

(画像提供:streetmachine.com.au)

すべての部品をシャシーに溶接した後、車両内部の型を自動車電気技師に送り、ヘルキャットのオリジナルコンポーネントをすべて使ってシャシーを稼働させることができるようにしました。この間、フォワード氏は、ステップ4でスキャンデータからモデリングしたボディ面を切り出し、パネル製作とテストフィッティングに使用するオートボディバックを製作する準備をしていました。

フォワード氏がボディバックの製作に使用する、新しい車体の型の完成デザイン

製作チームは、車体製作の全作業を1年以内に完了し、さらなる2,3ヵ月を費やして、内装や塗装、その他の小規模の作業を2023年末までに済ませる予定です。完成後は、このプロジェクトが他のスタジオやクライアントを教育するための良いプラットフォームになることをフォワード氏は期待しています。

「メトロバンは、私の考える車両の再製作の理想の形を体現したものの一つとなります」とフォワード氏は言います。「私たちのプロセスは時間がかかりますが、古い車をそのまま改修するより、3Dスキャナのデータに基づいて作成する方がはるか短い期間で作成できます。3Dで情報を取得し、リバースエンジニアリングして、取得した情報をもとに部品を作ることができることが、私がこのビジネスを立ち上げた根本的な理由です。」

「HDモードが利用できるようになるとすぐに、その凄さに圧倒されました。まるで、新しいスキャナを買ったようでした」

フォワードは3Dスキャンに舵をきってから、振り返ったことはありません。手作業で計測する代わりに、自動車部品の正確なデジタルコピーを作成できることは、彼の仕事のやり方、収集するデータの精度、そして全体的な生産性を大きく変えることになりました。

そして、それはさらに向上しています。「Artec社のワークフローや、常に最先端であることを維持するために行っている継続的なアップグレードには、いつも感心させられます」と、フォワード氏は述べます。「製品がアップグレードされる度に、興奮の度合いが上がります。Artec Studio 15と16の違いは並外れていました。HDモードには、入手可能になってすぐ、その凄さに圧倒されました。まるで、新しいスキャナを買ったようでした」。