NEWS & COLUMN お知らせ&コラム

3Dプリンターによる革新的な吸入器の開発

■ 3Dプリンティングで医療機器の効率的な研究開発を実現

Coalesce Product Development 社は医療機器ごとに数十の試作品を作成します。

世界保健機関によると、世界中で推定2億6,200万人が喘息に苦しんでおり、50万人近くが死亡しています。喘息や慢性閉塞性肺疾患(COPD)などの呼吸の問題を抱えている人は、呼吸を楽にするために吸入装置が必要です。吸入薬は喘息の症状を抑制し、喘息のある人が正常で活動的な生活を送ることができるようにします。しかし、多くの人々、特に保険に加入していない人々や低所得国の人々にとって、入手方法や購入価格が障壁となっています。Annals of American ThoracicSocietyとJournalof Allergy and Clinical Immunologyに発表された研究では、喘息治療の1人あたりの年間費用は吸入器と薬の処方だけで1,800ドルから4,900ドルと見積もられており、これには直接費用(例:薬や医者への通院)、間接費用(例:仕事の休業)も含まれています。2005年の医療費調査によると、喘息患者の44%がお金を節約するために薬の服用や医師の診察をやめました。

英国を拠点とする医療機器会社のCoalesceProduct Developmentは、これらの問題に対処しようとしています。同社は、月額380ドルを超える可能性のあるブランド名の代替品よりも大幅に優れた価値を提供する一般的な吸入製品で使用するために吸入器や注射器などの斬新で革新的な医療機器を開発しています。

吸入器は、青年期から併存症のある高齢患者まで、社会の幅広い分野で使用可能である必要があります。したがって、新しい各吸入器の正確なサイズ、形状、およびユーザーインターフェイスは、非常に慎重に設計およびテストする必要があります。これを実現するために、Coalesceチームは、社内の3Dプリンターを使用して、さまざまな形状やサイズのさまざまなデバイスの試作品を作成、テスト、および作成することにしました。開発中の各製品をテストするために、同社は独自の3Dプリントされたテスト用のリグや治具、固定具も開発しています。

CoalesceのインダストリアルデザイナーであるVinnay Chhabildasは、チームが過去5年間で3Dプリンターの使用をどのように拡大したか、なぜ彼らが医療機器を開発するためにFormlabsに投資し続けるのか、そして用途別にどのレジンを使用するのかについて話しました。

■ 医療機器製造のためのFormlabsエコシステムへの投資

DraftResinは、固定具を機械加工する前にテストするために使用されます。

Coalesceが初めてSLA(ステレオリソグラフィー)3Dプリンター「Form2」に投資したのは、2015年に発売された時でした。当時、チームはまだ試作を外注に頼っていたため、パーツが届くまで何日も待っていました。やがて、チームは複数のForm2を導入し、外注する回数を大幅に削減しました。

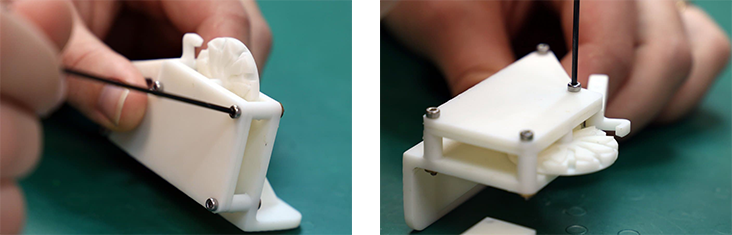

Coalesceは、Form2を使用して、吸入器および自動注射器の重要なアーキテクチャを開発および試作しました。たとえば、電子式呼気検出装置(BPD)の場合、設計者は、滑らかな表面仕上げと機械的特性のためにWhiteResinを選択しました。これにより、真鍮製のインサートをドリルで穴をあけ、追加することができました。

Vinnayは当時、次のように述べています。「ステレオリソグラフィーは、フィーチャの解像度、表面仕上げ、耐久性、材料の選択、寸法精度のバランスが取れています。我々は可動部品を備えたデバイスを開発しているため、社内で小さなメカニズムの試作品を作成する効果的な方法が必要でした。私たちは過去数年間の3Dプリント技術の進歩に目を光らせており、Formlabsのアプローチが気に入りました。Form2がリリースされたとき、すぐに1台注文し、数週間後に2台目を注文しました。」

当初、3Dプリントされた試作品は、BPDの外部アーキテクチャを開発するために使用されました。デザインが安定すると、造形された部品を塗装し、肺と鼻のドラッグデリバリーの専門家が毎年集まるDDL会議に持ち込まれました。BPD試作品は非常にリアルに見えたため、最終製品と間違われることがよくありました。

最終的に、同じデバイスの試作品が呼吸機能の臨床研究で使用されました。結果は、指示されていない異なる吸入プロファイル間でどれだけの変動が発生する可能性があるかを明らかにしました。

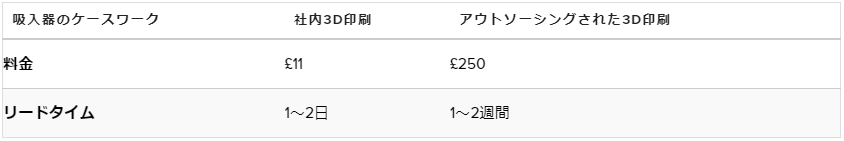

サードパーティベンダーを使用すると、自社で印刷する場合の約20倍のコストがかかってしまいます。BPDのケースワークは、外部委託した場合の約250ポンドと比較して、Form2での作成に11ポンドの費用がかかりました。ただし、Vinnay氏によると、本当のメリットは時間の節約にあると言います。パーツの印刷は8時間、塗装は数日で完了します。同じ工程を外部の業者に依頼すると、1週間から2週間かかるそうです。

3Dプリントされた素材に簡単にネジ山を挿入することができます。写真はWhiteResinです。

■ Form3による社内3Dプリントの拡張

Coalesceで成功するには、ラピッドプロトタイピングが不可欠です。

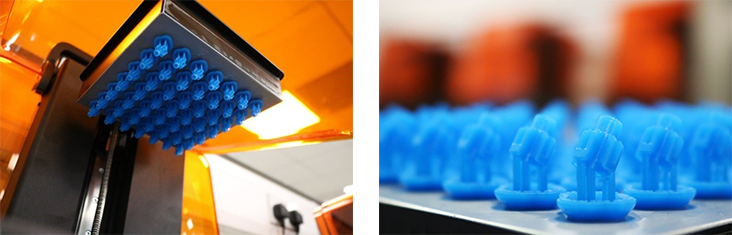

3Dプリントのほとんどを社内で行うようになったForm2を主力機として数年間使用した後、チームはForm3を3台購入し、本体をアップグレードしました。

Form3によりCoalesceは、純粋な美観と見た目の試作品から、微細な内部機能の作成を含め、実際に3Dプリントをデバイスの開発に取り入れる準備が整いました。Form3によって提供されるLow-ForceStereolithography(LFS)3Dプリント技術の精度により、吸入器開発が抱える大きな問題、特に分析試験による送達乾燥粉末製剤の微粒子分布解析が可能となり、様々な薬剤を円滑かつ正確に送達できるようになりました。

Vinnayは簡潔に述べ、「Form3により、細かい特徴や繊細なメッシュを造形し、設計段階でデバイスを最適化することができました。部品をモデリングし、その場で変更し、数時間で実物の部品を作成することができます。サードパーティのサプライヤーを排除することができ、部品をより迅速に入手できます。Form3は私たちにとって絶対に不可欠です。それらがないことは想像できません。」

現在、チームは3つのForm3を週5日ノンストップで稼働しており、開発プロセスと切り離せない存在となっています。3Dプリントの用途はさらに広がり、現在ではデバイスのテストに役立つツールもプリントしています。例えば、生体適合性が高く、皮膚に安全な素材であるバイオメッドクリアレジンで、患者さん向けの治験用に様々なマウスピースをプリントすることができます。3Dプリンターにより、チームは高価な射出成型のプラスチック部品の作成を省略することができるようになったのです。

彼のチームがFormlabsを使い続けている理由を、「Formlabsのプリンターに代わるものが市場に存在しない」と語っています。「他のプラットフォームもありますが、私たちが慣れ親しんできたFormlabsの印刷品質、機械の信頼性、使いやすさを提供できるものはありません。私たちはPreformとdashboardを使うことにとても慣れているので、他のものが劣っているように思えてしまうのです。Form2から始めて、Form3にアップグレードして以来、乗り換えはしていません。」

■ SLA3Dプリンターの膨大な材料ライブラリ

Coalesceは幅広いFormlabsレジンを利用しています。

SLA3Dプリントの大きなメリットのひとつに、材料の種類が豊富である事が挙げられます。1台のForm3が何役もこなし、用途に応じて様々な種類のパーツを造形することができます。

テスト治具の作成プロセスを速めるために、チームはDraftResinを使用して部品をより素早く作成しました。たとえば、固定具はDraftResinを使用すると約1時間で造形できます。時間を節約することは非常に重要であり、Vinnayは次のように語っています。「CNCマシンをセットアップしなくても、CNCパーツが3Dプリントでどのように見えるかをテストできることは非常に貴重です。」

Coalesceは、Formlabsマテリアルライブラリを次のように利用します。

DraftResinは、固定具を機械加工する前のテストとして使用しています。造形時間が短いため、固定具の穴やネジの取り付け位置を変えながら、さまざまな固定具の設計をすばやく繰り返すことができます。1つのビルドプラットフォームに複数の固定具をプリントすることで、吸入器のテストを加速させることができます。

HighTempResinは、ヒートシールツールと連動した治具を作成するために使用しています。吸入器の部品の多くは一緒にヒートシールする必要があるため、プロセスの制御に役立つカスタム治具を利用は不可欠です。Vinnayによると、これらの部品は機械加工できないことが多く、3Dプリンターにより、完璧な形状の治具を作成できます。

RigidResinは治具にも使用されます。チームは、リジッドレジンが、気流の力を受けたときにしっかりと保持する必要がある小さなメッシュ形状など、寸法精度を維持する必要がある小さくて複雑な特徴に最適です。

GrayProResinはリジッドレジンと同様に使用され、主に固定具と治具に使用されます。Coalesceチームは、GrayProResinは、ギアが互いに噛み合ったり、部品間に摩擦が生じたりする可能性がある場合など、摩耗や裂けが生じる用途で使用しています。

外観モデルには、標準レジン(ホワイトレジンとブラックレジン)の両方が使用されます。ホワイトレジンは塗装が簡単なため、外装のケースワークに最適です。完全に塗装され、後処理されたホワイトレジンの造形物は、デバイスが最終生産前のプレゼンテーションモデルとして使用されます。

BioMedClearResinは、実際の患者でテストするためのマウスピース造形に使用されます。BioMedClearResinでマウスピースを造形することで、患者と一緒に様々な形状をテストすることがより手頃になります。BioMedClearResinがなければ、これらのプラスチック部品は射出成形する必要があります。

Elastic50AResinは、主にCoalesceの化学実験室で、肺シミュレーションマシンに装着するカスタムアダプターを作成するために使用されます。アダプターは、テスト対象のマウスピースに対して確実に密封する必要があるため、シリコンのような部品が必要です。Elastic50Aレジンは、引き裂けることなく、曲げたり、伸ばしたり、圧縮したり、繰り返しのサイクルに耐えることができるため、アダプターに最適です。

ClearResinは、見た目が半透明であるため、ポッティング材の一種として使用されています。チームは、デバイスをクリアレジンで組み立て、レジンを研磨してから、様々な部品の全てが吸入器内でどのように組み合わされるかを観察します。これにより、BlackResinまたはGrayProResinで造形する場合には見えない内部の詳細を測定できます。

■ 医療機器の3Dプリント

呼気作動式吸入器(BAI)は、圧迫呼吸装置の特徴を生かしつつ、患者さんが開けて吸って閉じるだけの簡単な操作で使用できるようにしたものです。

計量式ドライパウダー吸入器(DPI)プラットフォームは、複数の製剤を別々に、または組み合わせて使用することができます。

医療機器開発企業にとって、社内に3Dプリントを導入することは、大きな価値と重要な時間的メリットをもたらします。外観を重視した試作品の作成だけでなく、外注の削減、設計の反復速度の向上、射出成形の必要性を排除しながら重要な治具の作成などにも役立ちます。

Coalesce Product Development社は、Formlabs3Dプリンターを使用して、1つの医療機器のケースワークのリードタイムを80〜90%短縮し、96%のコスト削減を達成しました。長い間、彼らは3Dプリンターへの投資と拡大を続け、吸入製品開発の最先端に位置づけています。コスト削減と開発のスピードにより、同社はクライアント向けのデバイスを開発し、比較的控えめな投資で世界の製薬会社にアウトライセンスするための独自のデバイス技術を開発することができました。

Vinnayはformlabsのプリンターを使った経験を、最終的に一言で表しました。「Coalesceにとって、Formlabsの3Dプリンターは必要不可欠です。」