NEWS & COLUMN お知らせ&コラム

【Learning Vol-24】3Dプリンターの仕組みとは?

■テクニカルレポーター:ヴァルヴァラ・コネヴァ(Varvara Koneva)

■概要:

プラスチック製のおもちゃやチョコレート、セラミック製の歯科用インプラント、体の鋳型や補綴物、あらゆるサイズの金属製工業部品など、今日利用できるさまざまな3Dプリンタによって、あなたの製造オプションは事実上無限になります。コーヒーカップが必要ですか?プリントして作ることができます。家が欲しい?家も作れます。どのような3Dプリンタ技術を採用するかは、プロジェクトの内容や使用する材料の特性によって異なりますが、基本的には、3Dモデルを使って、プラスチック、複合材料、バイオ材料などの小さな断片を組み合わせて、下から上に(またはその逆に)固体の物理オブジェクトを構築するというのが、3Dプリンタの作業の背景にある考え方です。

はじめに

3Dプリンタが世界を席巻し、オーダーメイドの製造に多大な影響を与えるようになりました。現代において最も革命的なイノベーションのひとつである3Dプリンティングについて、まずはその理由を理解しておきましょう。なぜ、3Dプリンティングはどこにでもあるのでしょうか?

多くの用途と無数の可能性を持つ3Dプリントは、技術特許が切れるにつれて、その可能性はますます広がっています。その人気の理由のひとつは、最近の3Dプリンタが非常に使いやすくなっていることです。

3Dプリンタは、より多くのカスタマイズされた製品をより速く製造できるようになっただけでなく、科学者たちは、時には複数の材料を組み合わせてプリントする独創的な方法を考え出し続けています。3Dプリントの革新は、廃棄物を最小限に抑えた製造、より安価な義肢、オーダーメイド品のフィット感向上、スペアパーツの迅速な生産などを意味するため、商業的な可能性を持つに違いない。

この記事では、3Dプリンタとは何か、またどのように機能するのかを探るとともに、3Dプリンティング技術とアプリケーションについて、3Dプリンティングプロセスの主要なステップを確認しながら、ちょっとした裏話を紹介することにします。

機器、工具、材料、そしてプラスチックフィラメントや粉末からあらゆるものを作り出すというコンセプトの革新的な部分は、多くの人にとってまだ圧倒的に未来的なものに思えますが、3Dプリントは探求するのが楽しいだけでなく、簡単に把握することができます。

オーストリアの俳優ピーター・シモニシェックが、Artec Evaのスキャンデータから3Dプリントした胸像を点検しています。

一言で言えば、この技術は、3Dモデルを使用して、一連の技術によって完全な3Dオブジェクトを物理的に製造するもので、付加製造と呼ばれることもあります。3Dプリンティングの説明によく使われる比喩は、スライスしたパンを逆に焼くというものです: 通常よくあるように、パンを丸ごと焼いてからスライスするのではなく、1枚1枚焼いてから接着して1つのパンにすることをイメージしてください。

原点はご理解いただけたと思いますので、次に詳細をご説明します!

3Dプリンタとは何か?

1980年代に登場した3Dプリンタは、ラピッドプロトタイピングという概念と結びついていました。それまでのどの方法よりも正確かつ迅速にプロトタイプを開発することができたからです。1986年、最初の3Dプリンタの開発者の一人であるチャック・ホールが、ステレオリソグラフィー(現在のSLA)の発明と特許を取得し、歴史に名を残しました。ホールはその後、3Dシステムズを設立し、今日に至るまで業界の柱となっている。これが、SF映画に出てくるような技術の進化のきっかけとなったのです。

チャック・ホールが発明した最初の3Dプリンター。@画像出典: www.my3dconcepts.com/explore/history-of-3d-printing

つまり、昔も今も、3Dプリンタは、3Dモデルを使って、さまざまな素材から物理的な物体を作り出す、驚異的な次世代マシンなのです。3D プリンタは、一般的なインクジェットプリンタのインクの代わりに、溶けたプラスチック、ゴム、金属粉、カーボンファイバーなどの素材を使います。

3Dプリンタとは要するに何か: 層を重ね、粘着材や紫外線で融合させ、立体的な物体を作ることです。

3Dプリンタの仕組みは?

空中から3Dオブジェクトを作り出すには、高品質のソフトウェア、適切な材料、業界グレードのツールの組み合わせが必要です。この組み合わせを理解するために、3Dプリンタのプロセスの3つの原点を詳しく見てみましょう: まず、3Dファイルが必要です。ダウンロード、3Dスキャン、または自分でデザインすることによって入手できます。次に、3Dプリンタの技術を決めます。そして最後に、デザインを3Dプリンタに送り、目的のオブジェクトに仕上げるのです。

それでは、それぞれのステップを詳しく見ていきましょう。

3Dモデリング、3Dスキャン

3Dモデルを作るにはどうしたらいいのでしょうか?3Dモデリングソフトを使う方法と、3Dスキャンで実物をデジタル化する方法とがあります。どちらの方法もメリットとデメリットがありますが、プロジェクトのニーズによって選択することができます。もっと詳しく知りたい方は、「3Dモデルの作り方」をご覧ください。

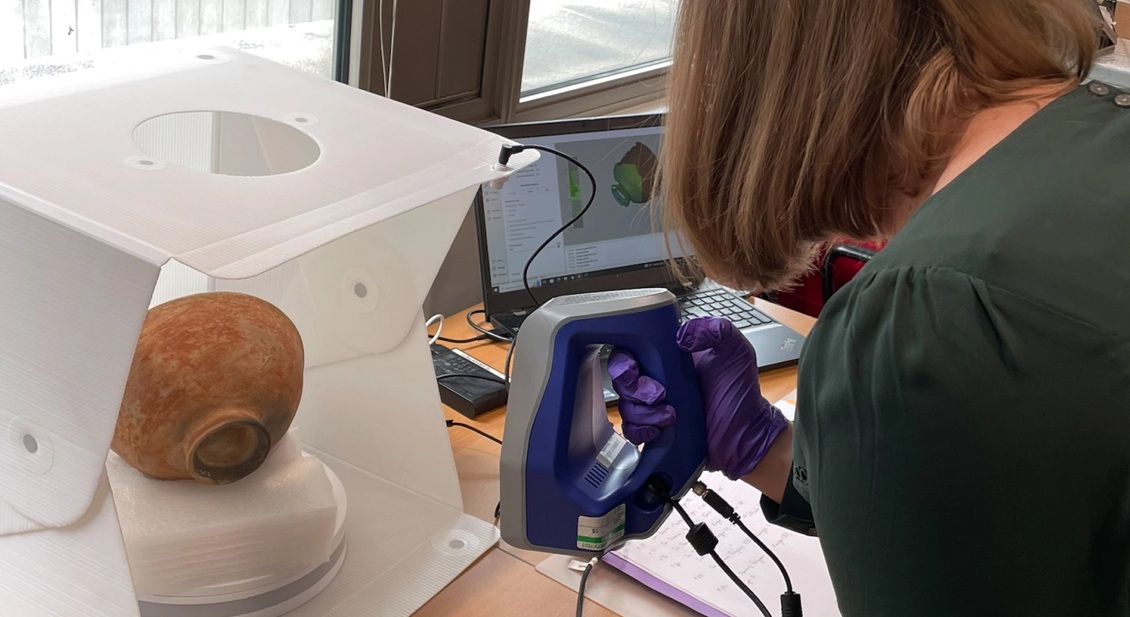

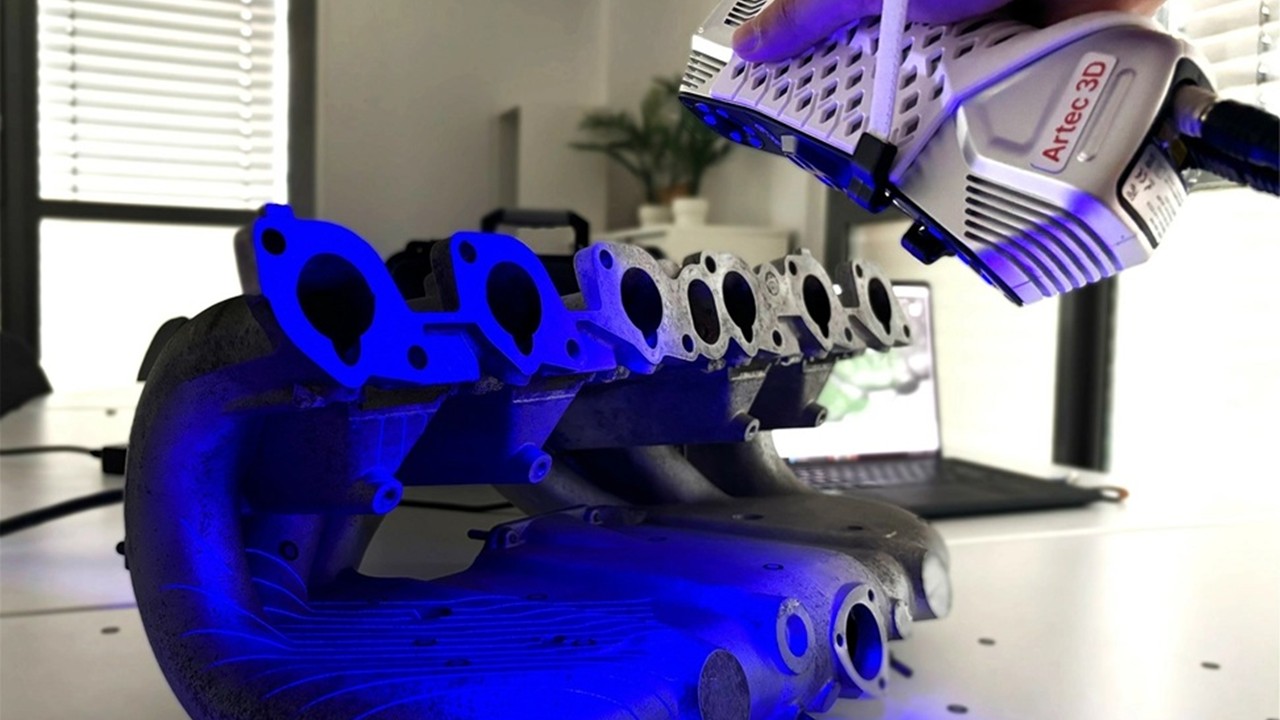

構造光3Dスキャナ「Artec Eva」で内燃エンジンのクランクシャフトを3Dスキャン

最高級の3Dモデリングソフトの大きなメリットは、その機能の広さです。プロフェッショナルとして、時計のミニチュアパーツからそれを囲む時計台全体まで、想像しうるあらゆるモデルを作成するのに役立ちます。これは、まだ存在しないオブジェクトをデザインしたり、モデルに工夫を凝らしたり、スキャンできないオブジェクトのモデルを入手したりするのに必要なものです。

3Dモデリングソフトウェアで自分のモデルをデザインすることの利点は、リアルなビジュアライゼーション、芸術的表現、そして多くのプラットフォームが提供する3Dファイルライブラリを利用できることでしょう。この方法の良くない点は何でしょうか?この方法で3Dモデルを作成するのは非常に時間がかかり、最終的な結果が不正確になることもしばしばあります。

【キーポイント】----------------------------------------

3Dスキャンは、現実の物体や人間、あるいは建物やシーン、環境全体を正確にデジタル化することができます。

しかし、心配は無用です。最近、特にプロのプロジェクトで人気を博している別の方法があります。3Dスキャンは、現実の物体や人間、あるいは建物や風景、環境全体を正確にデジタル化することができる方法です。3Dスキャンは、CADやスカルプティングソフトウェアで3Dスキャンデータを編集するようなハイブリッドワークフローで、簡単にモデリング工程を補完することができます。3Dスキャンは、リバースエンジニアリング、品質検査、ヘルスケア、遺産保護などに広く利用されています。

用途にかかわらず、3Dスキャナは既存のオブジェクトを複製する際の時間と労力を大幅に削減します。もちろん、従来の3Dモデリングツールの代わりにプロの3Dスキャナを使用すれば、より高い精度を達成することができます。

3Dプリンタソフトウェア

3Dモデルが出来上がったら、さっそく3Dプリンタで印刷してみましょう。このとき、3Dプリンタ・ソフトウェアが大活躍します。このソフトは、モデルをスライスして3Dプリンタに送ることで、3Dプリントを実行する手助けをします。

スライシング・ソフトウェアは、3Dモデルと3Dプリンタとの間の仲介役として必要なものです。簡単に言うと、「スライサー」はファイルを3Dプリンタが理解できるフォーマットや制御言語に変換します(多くのプリンタではGコードになりますが、独自のフォーマットで動作するプリンタもあります)。ホームユーザーのニーズを満たすために、多くの無料スライサーが利用可能です。

これらのプログラムはスライサーと呼ばれ、文字通り、モデルをスライスして、3Dプリンタが適切に作業を行うために必要な多数の平らなレイヤーにします。このようなソフトウェアは、レイヤーの高さ、温度、プリント速度、そして主にFDMプリンターでは、プリンターが従うべき最適な経路など、最適なプリンター設定も行います。

3Dプリンタの監視、制御、管理、デバイス間の通信の効率化など、さまざまなブランドの3Dプリンタソフトウェアが、スライス、3Dプリンタへのリモートアクセスなど、多様な機能を提供します。いずれを選ぶにせよ、すべてのタイプの3Dプリンタソフトウェアは、エコシステム全体の一部です。

経験豊富なユーザーも初心者も、オープンソースでも有償でも、選べるオプションがたくさんあります。ここ数年、3Dプリンタソフトウェアは革新的な機能と新機能を豊富に提供しているので、シームレスなワークフローに適したツールを簡単に見つけることができます。

3Dプリンティング技術

実際に印刷をするとなると、その技術は目まぐるしく変化します。ここでは、それらを理解するために、簡単な概要を説明します:

- バットフォトポリマー化

- SLA

- DLP

- クリップ

- 材料ジェット加工

- バインダージェット加工

- 材料の押出成形

- FFF

- FDM

- パウダーベッド融合

- SLS

- DMLS and SLM

- MJF

- EBM

- シートラミネート加工

- ダイレクトエナジー・デポジション

バットフォトポリマー化

液状のフォトポリマーをバットに入れ、光源で選択的に硬化させ、一層ずつ固い3Dオブジェクトを作るというもので、様々なワークフローがある。

ステレオリソグラフィーに基づくバットフォトポリマーのバリエーションとして、デジタルライトプロセッシングと連続液体インターフェース生産があります。

ステレオリソグラフィー(SLA):一番最初の 3D プリンタ技術は、現在でも最も広く知られているものです。SLAは、光造形、あるいは樹脂印刷とも呼ばれます。液状の樹脂を桶に入れ、桶の底の透明な部分から紫外線レーザーを樹脂に当てます。すると、樹脂が一層ずつ硬化して固まり、昇降台によって引きずられながら、徐々に思い通りの形の固形物ができあがる。

デジタルライトプロセッシング(DLP)とは、バット重合法の改良版の一つです。こちらも液体樹脂を硬化させて3D構造にするという意味では、前述のSLAと似ているが、ここでは使用する光源がコアな違いである。DLPは、デジタルライトプロジェクターのスクリーンを使って、プラットフォームの向こう側に層のイメージをフラッシュすることで、層の形で、すべてのポイントを同時に硬化させることができます。光源がデジタルスクリーンであるため、各層の画像はピクセルで構成され、3D層はボクセルと呼ばれる直方体で構成されています。

画像元:フォームラブス社

連続液体界面活性剤(CLIP)製造装置とは、元々EiPi Systems社が所有し、現在はカーボン3D社が開発している独自の3Dプリンタ方式です。CLIPはSLAから発展したものなので、紫外線に透明な底のある液体フォトポリマーのプールで樹脂を固め、その桶からゆっくりと立体物が立ち上がってくるという共通点に改めて気づかされます。しかし、違うのは、印刷が連続的に行われることだ。これを可能にしたのが、プールの底にある特殊な酸素透過膜で、薄い重合禁止領域、いわゆる “デッドゾーン “を作っている。この酸素透過膜により、未硬化の樹脂は成長部と投影窓の間で液状を保ち、硬化可能な領域へも流れ込むことができます。

マテリアルジェッティング(MJ)

比較的新しい3Dプリンタ技術であるマテリアルジェットは、紫外線で硬化させたフォトポリマー液滴を使用して、固体のオブジェクトを作成します。樹脂を固める前に、非常に小さな液滴の形で噴射するのです。MJの3Dプリンターでは、一度に何百もの樹脂を噴霧し、何層にも重ねて完成させます。

バインダージェッティング(BJ)

バインダージェッティングは、金属、砂、セラミック、または複合材料の粉末の層の上に、液体の結合剤を選択的に配置する3Dプリンティングプロセスである。ソリッドパーツを形成するために、バインダージェッティングはプリントヘッドをパウダーベッドの上で動かし、パウダー顆粒を一緒に保つバインダ(簡単に言えば接着剤)の液滴を堆積させます。結合剤の液滴の直径は約80ミクロンで、高い解像度を実現しています。層が完成すると、パウダーベッドは下方に移動し、新しいパウダーの層が前に印刷した層の表面を再塗装します。再び結合剤の液滴を付着させ、パーツ全体が形成されるまで、この工程を繰り返します。

材料の押出成形

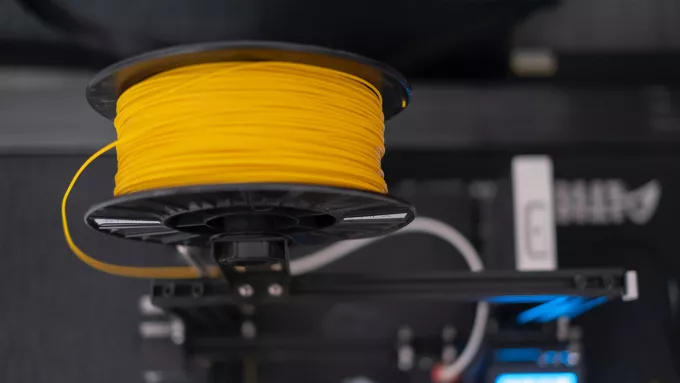

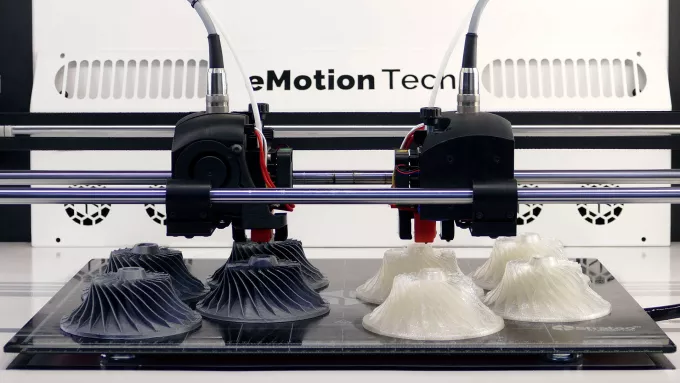

この方式では、熱可塑性材料のフィラメントを、移動する加熱式プリンター用押出機に供給します。材料は、押出機のノズルから押し出される過程で溶ける。押出機はあらかじめ決められた経路をたどり、フィラメントをビルドプラットフォームに堆積させますが、接着性を高めるために加熱することもできます。最初の層ができると、次の層がその上に置かれ、ワークピースを成長させ続けます。フィラメントが冷えて固まると、オブジェクトが形成されます。

融合フィラメントファブリケーション(FFF)、融合堆積モデリング(FDM):材料の押し出しは、3Dプリンタ愛好家の間で大ヒットした融合フィラメントファブリケーション(FFF)として広く知られています。一方、融合堆積モデリングは、1980年代にS.スコット・クラムによって作られた同じプロセスの独自用語で、10年後にストラタシスが商業化した。この技術の特許が切れたことで、FDMは最も安価な、つまり最も入手しやすい3D技術になりました。オープンソースの開発コミュニティであるRepRapの登場により、FDMは世界中のDIYerに愛される技術になりました。材料の押し出しは、複雑な形状のパーツを作るために工業的にも使用されています。

パウダーベッドフュージョン(PBF)

3D プリンタで、造形物内の粉末粒子を熱源で選択的に融合させ、ソリッドパーツを形成するプロセスをパウダーベッド フュージョン(PBF)と呼びます。ここでは、PBFの種類をご紹介します。

選択的レーザー焼結法(SLS): 選択的レーザー焼結の主な材料はポリマー粉末で、これを加熱してビルドプラットフォームに堆積させます。その後、CO2レーザービームが表面を走査し、粉末を選択的に焼結させます。レーザーは断面全体を固め、その後、ビルドプラットフォームが1層分移動し、新たな粉末の層を作る。そして、次の断面が、最近固まった層の上に再び焼結され、この工程を繰り返して、オブジェクトが製造されます。仕上げとして、加圧空気で洗浄し、ブラッシングを行います。

直接金属レーザー焼結法(DMLS)と選択的レーザー溶解法(SLM): 直接金属レーザー焼結法(DMLS)と選択的レーザー溶解法(SLM)は、ほぼ同じ原理で金属部品のみを製造するために使用されます。SLMはアルミニウム、ステンレス、コバルトクロムなどの金属の粉末を完全に溶かして固形物を形成するのに対し、DMLSは粉末を溶かさず、加熱して分子レベルで融合させる方法です。DMLSは、チタン系などの合金を焼結します。

マルチジェットフュージョン(MJF): マルチジェットフュージョン(MJF)は、上記の方法とは少し異なり、ソリッド層の上に新しい層を置くのではなく、前の層がまだ溶けている間に新しい薬剤の部分を追加する方法です。技術的には、インクジェットアレイを使って定着剤とディテーリング剤を塗布し、素子を加熱することで定着させ、固形層とするものです。ディテール剤は輪郭に沿って噴射されるため、レーザーは必要ありません。完成したら、パウダーベッドを加工ステーションに移し、真空装置でパウダーのほとんどを除去する。SLSと比較して、この技術は密度が高く、気孔率が低いため、最終的な部品の表面はより滑らかになります。

電子ビームメルティング(EBM): この技術もパウダーベッドフュージョン法の一つである。電子ビーム溶解は、電子、すなわち高エネルギーのビームを使って金属粉末の粒子を融合させるものです。SLMがレーザービームをエネルギー源としているのに対し、EBMは電子ビームをエネルギー源としており、その他の工程はよく似ている。エネルギー密度が高いため、より高速に処理できるが、ジルコニウムやチタンなどの導電性材料に限定される。

シートラミネーション(SL)

3Dプリンタ技術の次のカテゴリーは、SL(シートラミネーション)であり、LOM(ラミネートオブジェクトマニュファクチャリング)と呼ばれることもあります。これはHelisys Inc.が生み出したラピッドプロトタイピングシステムで、材料(接着剤を塗った紙、金属、プラスチックのラミネート)の層を熱と圧力で融解させるものです。この技術は、イスラエルに本拠を置くSolido 3D社が広めたもので、ポリ塩化ビニル(PVC)と特殊な接着剤でできたパーツをプリントしていました。融合された層は、レーザーやナイフで望ましい形状にカットされます。紙をベースにしたシートラミネート技術はまだ広く普及していませんが、その制作者たちは、この方法を完璧なものにするために実験を続けています。

ダイレクト・エナジー・デポジション(DED)

より複雑な3DプリンタプロセスであるDED(ダイレクト・エナジー・デポジション)は、プロペラやタービンブレードなど既存の工業部品の修理や、別の材料を追加するために使われることが多く、ゼロから新しい部品を作ることはありません。これは、DED方式の3Dプリンタが、より多くのスペースとスキル、コントロールを必要とする巨大な産業機器であることが大きな要因です。

この方式は、レーザーや電子ビームで材料(主に金属粉末や線材)を直接溶かしながら、多方向に動くノズルで成長中の部品に付着させるものである。部品は、連続した層を蒸着する間に、しばしばプロセス内で3Dスキャンされます。

この手法の一般的な用語としては、ダイレクト・メタル・デポジション(DMD)、レーザー・エンジニアード・ネット・シェイピング(LENS)、レーザー・デポジション・ウェルディング(LDW)、電子ビーム付加製造(EBAM)、3Dレーザークラッドなどがある。

3D プリント用材料

3D プリンタで立体を作る方法については、ある程度ご理解いただけたと思いますが、3D プリンタの材料にはどのようなものがあるのでしょうか。簡単に言うと、3Dプリンタで “インク “として使えるものです。この素材には様々な種類があり、用途やデザインに合わせて選ぶ必要があります。

ここでは、さまざまな3Dプリンティング技術で最も一般的に採用されている3Dプリンタ用材料を簡単に紹介します。なお、これらの材料の多くは、必ずしも1つの3Dプリンティング技術に関連するものではありません。

SLA:樹脂

SLA、DLP、マルチジェット、CLIPなどの技術で使用される、硬質で繊細な樹脂。樹脂(フォトポリマー)は、基本的に3Dプリント可能な液体で、非常に高い耐薬品性と低い収縮率を誇っています。他の3D応用材料と比較すると、樹脂は強度や柔軟性に制限されることがありますが、それでも光学的、機械的、熱的特性は多様で、さまざまな配合のものがあります。また、光反応性が高いため、保管に手間がかかり、その点でも制限されることがあります。

SLA、DLPともに液状樹脂が使用されています。画像出典: www.3dnatives.com/en/sla-vs-dlp-3d-printing-080420215

標準樹脂は、最も経済的なSLA材料として知られており、微細な特徴と滑らかな表面仕上げを持つ高解像度のプリントを作成します。プロトタイピング用途に広く使用されているこの半透明の素材は、細部の表現に優れていますが、プリント時にモデルを支える構造体が必要なため、デザイン面で制限されています。

エンジニアリング樹脂(SLA用)は、エンジニアリングの専門家が、用途に応じた材料特性を選択できるようにするために作られました。タフ、ラピッド、耐久性、耐熱性など、さまざまなタイプの樹脂が含まれます。名称が示す通り、これらの樹脂はいずれも機械的特性を最大限に引き出すために紫外線によるポストキュアを必要とします。

FDM:ABS、HIPS、HDPE、PLA、コンポジットマテリアルなど

アクリロニトリル・ブタジエン・スチレン(ABS): 熱可塑性ポリマーで、レゴブロックの材料として有名です。熱可塑性」とは、熱に反応して液状になり、しなやかになること(ガラス転移)です。これはどういうことかというと ABSは融点まで加熱すると、簡単に形を作ることができ、すぐに固まる。数え切れないほどの用途に使用されているABSは、かなり丈夫で硬く(LEGOを踏んだことがありますか)、完璧に色を保つことができます。この素材は無毒で、水や化学薬品にも強い。ただし、紫外線には弱いので、屋外での長時間の使用には向きません。

ハイインパクトポリスチレン(HIPS): ABSと一緒に使われることが多い溶解しやすいサポート材であるハイインパクトポリスチレンも、3Dプリンターのパートナーとして多くの特性を共有しています。しかし、HIPSの方が若干軽く、耐衝撃性に優れ、低コストです。サポート構造に使用すると、HIPSはd-リモネンに一瞬溶けるので、サポートを正確に取り外すことができます。印刷が非常に簡単なこの素材は、生産前の試作品を素早く評価するのにとても便利です。

HDPE: モノマーであるエチレンから作られる熱可塑性ポリマーで、高密度ポリエチレン(HDPE)と呼ばれ、配管、ジオメンブレン、リサイクル可能なペットボトルやパッケージ(リサイクルコード2)、さらにプラスチック製木材の製造に使用されています。融点が約230℃(華氏446度)、強度対密度の比がかなり高いため、HDPEはABSに代わって、より軽くて丈夫で柔軟な部品を作ることもあります。しかし、そのためには、より高い温度で徹底的に管理し、加熱されたプリントベッドと高温に耐性のある押出機が必要です。

PLAは、サトウキビやトウモロコシなどの作物から作られる高分子プラスチックで、市場で最も環境に優しいフィラメントの1つです。ABSに比べて安価で、生分解性があり、より簡単に、より低い温度でプリントできるため、最も人気のある素材の1つです。一方、PLAは耐熱性に劣り、しばしば脆くなることがあります。PLAは、デスクトップ3Dプリンターでよく使われる材料として知られていますが、今でも多くのプロフェッショナル用途のパーツ製造に使用されています。

複合材料は、PLA、ナイロン、PETなどの基材に、異なる粒子や繊維を組み合わせたものです。簡単に言うと、これらの素材を組み合わせることで、それぞれの素材が持つ特性を生かすことができるのです。例えば、フィラメントには木や金属の粒子が30%程度しか含まれていないのに、仕上げを少し加えると、本物の木や金属のような美しさを持つ3Dモデルが完成します。また、色をつけたり、温度を変えたりすることで、3Dプリントしたパーツの最終的な外観を変えることができます。

複合材料の異なるタイプとして、強化繊維を用いた複合材料があります。このタイプの代表的なものは、カーボンファイバー、グラスファイバー、ケブラーの3つです。繊維は脆く細いため、茹でたスパゲッティに例えられることもあり、単体では使いやすい素材ではありません。しかし、マトリックスと呼ばれるプラスチックと混ぜ合わせることで、強くて軽い3Dパーツを作るのに欠かせない存在となります。

セラミックス: 3Dプリンタといえば、プラスチック、樹脂、複合材料が一般的ですが、セラミックは3Dプリンタ材料の中でも特別な位置を占めています。特に、耐久性、耐薬品性、美観、触感に優れ、コストパフォーマンスも高いセラミック素材は、工業部品、歯科インプラント、食器、アートプロジェクトなど、あらゆるものの3Dプリンタに使用されています。セラミックは通常、古典的なセラミック(石器、土器、磁器などの粘土製)と技術的なセラミック(窒化アルミニウム、ジルコニア、窒化ケイ素、炭化ケイ素、アルミナなどが代表例)に分類されます。セラミックで3Dプリンタしたものは、古典的な陶芸の工程と同様に、窯で焼いて釉薬をかけることがよくあります。

3Dプリンターで作られた工業用セラミック部品。画像出典: リトアス

SLS: ナイロン、TPU

ナイロン: プロトタイプや最終製品に最適なナイロンは、SLSによく使用される素材です。頑丈で耐久性があり、複雑な組み立て部品に適しています。また、紫外線や高温、水、化学溶剤などにも高い耐性を発揮します。ナイロンはポリアミド系に属し、アルミナイド、カーボン、ガラスなどとの複合材料は汎用性が高く、複数の3Dプリンタ技術で使用されることが多い。

熱可塑性ポリウレタン(TPU): 熱可塑性エラストマー(TPE)と呼ばれるプラスチックとゴムの組み合わせで、柔軟なフィラメントを構成しています。自然な弾力性により、この素材は簡単に曲げたりすることができます。熱可塑性ポリウレタン(TPU)は最も広く使われているタイプのTPEなので、TPEという言葉はこのカテゴリー全体を指す言葉として使われることが多い。ゴムのような性質を持つTPEは、家電製品や医療機器、ウェアラブルプリント、おもちゃ、電話カバーなど、多くのプロジェクトに最適です。柔軟なフィラメントは、冷えて固まる前に、ほとんどどんな形にも成形できますが、それにも制限があります。例えば、このような材料は、糸引きやブロブの可能性があるため、印刷が難しい場合があります。

TPUの柔軟性は、さまざまな3Dプリンティングプロジェクトに最適です。画像出典: www.kinvert.com/flexible-tpu-filament-3d-printing

SLM・DMLS:金属パウダー

真鍮、ブロンズ、スチール、銅などの非常に微細な金属粉が金属フィラメントに注入されています。金属粉、PLA、結合ポリマーの割合は様々ですが、このフィラメントは、純金属ほどではないにせよ、プラスチックよりはるかに重いです。この材料で印刷された最終的なオブジェクトは、金属のリアルな外観と感触を持ち、特に研磨された場合はそのようになります。金属フィラメントは、例えばフィギアや彫刻をプリントするのに適しており、最終的には実際のブロンズ作品よりもずっと軽くなる。ただし、この種の素材は粗くなりがちなので、プリント時に耐摩耗性のノズルを使用し、経年変化による目詰まりに対処する必要があります。

3Dプリンターは何に使われているのでしょうか?

3Dプリンタが誕生してから40年弱、第4次産業革命として現代史にその名を刻むことになりました。ここでは、この革新的な技術が産業全体をどのように変えたか、いくつかの例を見てみましょう。

ラピッドプロトタイピング&ラピッドマニュファクチャリング

ラピッドプロトタイピングは、3Dプリンタの歴史の一部であり、その存在理由そのものではないにしても、その一部である。30年前、メーカーが部品を簡単かつ迅速に作れないというフラストレーションを解消しようとしたとき、3Dプリンタ技術が時間と労力の節約に貢献しました。試作品は数週間から数時間で作れるようになり、やがて3Dプリンターの技術や素材の発展により、試作品だけでなく最終的に動く部品を作ることができるようになりました。これがラピッドマニュファクチャリングと呼ばれるようになったのです。

自動車関連

ラピッドプロトタイピングと製造は、自動車製造に驚異的な自由を与えました。自動車メーカーは、生産開発を短縮し、コストを大幅に削減しながら最終製品を劇的に改善することができるようになりました。組立ラインのリードタイムが大幅に短縮されたことで、機械設計の改善やカスタマイズが可能になりました。また、新型車用の真に革新的な機械部品や、オンデマンド印刷が可能なスペアパーツを製造できるようになったことも、大きなメリットです。

航空宇宙分野

3D プリンタを最も早くから熱心に導入してきた航空宇宙産業は、80 年代後半に初めてこの技術を利用しました。エアバスやボーイングなどの大手企業は、機能的なプロトタイプ、ツーリング、軽量コンポーネントを3Dプリンターの主な用途とみなしています。タービンやプロペラ、壁面パネル、エアダクトなどの構造部品は、何年も前から3Dプリンタで製造され、使用されています。また、航空機の軽量化にも大きく貢献し、CO2排出量や燃料消費量の削減に貢献しています。

コンシューマープロダクツ

顧客のニーズに合わせてパーソナライズされた完璧な商品を作ることは、従来の製造業では非常に困難なことです。家電、スポーツウェア、玩具など、消費者をターゲットとするあらゆる産業が、3Dプリンターによって製品開発を強化し、競争力を高めることができる。さらに、近年の3Dプリンタブームは、市場調査においても重要な役割を担っています。

ヘルスケア関連

3D プリンターの医療用途は、バイオプリンティングから人工装具、装具から歯科、錠剤からインプラントまで多岐にわたります。この分野で使用される付加製造法のひとつに、3Dバイオプリンティングがあります。これは、「バイオインク」(細胞または任意の生体適合材料)を使用して、元の生体構造の自然な挙動を模倣するように、組織または臓器を層ごとに作製する付加製造法の一種です。

TPUの柔軟性は、さまざまな3Dプリンティングプロジェクトに最適です。画像出典: www.kinvert.com/flexible-tpu-filament-3d-printing

義肢装具が3Dプリンタによって生まれ変わりました。医師やエンジニアは、四肢を失った患者、がん、先天性疾患など、装着者に合わせて完全にカスタマイズされた義肢を作成することができます。これまで、多くの人が高品質の義肢装具を手に入れることができず、時間とお金を費やし、満足のいく結果が得られる保証もありませんでした。3D プリンタで作られた補綴物は、完璧にフィットする補助具として利用できるようになりました。また、歯科では、3Dプリンターを使って、費用対効果の高いインプラントや歯科器具を作ることができます。

建物

建築における3Dプリンタの利点は、住宅、産業、公共施設の建設において、これまでにない精度と複雑さを可能にすることです。一般的には、3Dプリント可能な建築物の3Dモデルを作成し、最適な材料を選んで実際にプリントし、最後に工場や建設現場で組み立てるという流れになります。セメントやコンクリート、発泡スチロールを押し出したり、さまざまな種類のポリマーパウダーを接着することで、建築部材を3Dプリントすることは十分に可能です。

中国、アラブ首長国連邦、オランダ、アメリカの集合住宅やオフィスビルなど、建物全体を “プリント “することが現実のものとなっています。2016年には、スペインのマドリードで初めて3Dプリンタで作られた歩道橋が、建設分野と土木工学にとって画期的な出来事となりました。建設における3Dプリンターは、機能性を高め、ヒューマンエラーや無駄を減らすだけでなく、より多くの住宅を作ることを約束し、人口過剰やホームレスなどの複雑な社会問題の解決策を強化する可能性があります。

食品

3D プリンタが世界の飢餓を解決するソリューションであると言いたいところですが、まだそこまでは至っていないようです。しかし、すでに進行しているのは、3Dプリンタが食品産業の開発段階で役立っていることです。食品加工や食品製造の機械を作るときに便利ですし、この装置をテストするときに食品廃棄物を制限されることもあります。

印刷技術によって印刷できる食品の種類は制限されますが、厳選された3Dプリンタレストランや、さまざまな食品プリンタが市場に出回っていることなどから、消費者と製造者の両方からかなりの普及が見込まれています。生地、果物や野菜のピューレ、チョコレート、チーズなど、半液体状の粘性のある「インク」を使用する場合は、材料の押し出しが最も一般的な方法となるでしょう。

しかし、3Dフードプリンタの大きな欠点は、拡張性に乏しいことで、現在は主に個人向けの高級レストランで使用されています。しかし、植物性タンパク質や栄養失調の治療を支援する社会的に価値のあるプロジェクトの例は存在し、その数は増え続けているのです。

3Dプリンタの未来像

3Dプリンターで製作されたSpaceX Crew Dragon Super Draco Engine。画像出典:www.whiteclouds.com/3d-technology/3d-printing

近年、3Dプリンタは、次世代を担う技術として注目され、実用化に向けて多くの研究・開発が行われています。新興の技術から、今日の製造プロセスの原動力のひとつになるまでの過程で、この業界は成熟してきました。ガジェットやアート作品、航空機の部品や移植可能な臓器など、現代社会における3Dプリンタの実用化は無限に広がっています。

アディティブ・マニュファクチャリングは、企業がプロトタイピング技術を効率化するための素晴らしい方法であるだけでなく、3Dプリンタがより入手しやすくなり、3Dソフトウェアがより使いやすくなったことで、技術者以外のユーザーにとってもより適切なものとなっています。デザイナーやDIY愛好家、教師、学生にも受け入れられている3Dプリンターは、高価で複雑な業界レベルのインフラを必要とせず、カスタマイズされた製品を作ることができます。

では、なぜ3Dプリンターがネットショッピングのように一般的になっていないのか、不思議に思われるかもしれません。人気があるとはいえ、事前・事後の処理にかかる費用や、材料の選択肢が制限されるなど、この業界が直面する障害はまだいくつかあります。しかし、機器や材料のコスト、社内の専門知識の不足など、他の多くの課題もここ数年で変化しており、さらなる成長の機会を示しています。

3Dプリンタが製造、サプライチェーン、デザインの可能性にもたらした革新の大きさは、議論の余地がありません。ごく短期間のうちに、この技術は複数の産業で大きな飛躍を遂げ、企業はよりスマートで高速、より効率的で環境に優しい製造に引き寄せられるようになりました。

手頃な価格、生産性の向上、完璧に作られた製品 – これらは、3Dプリンタが今後ももたらし続けるメリットのほんの一部に過ぎません。3Dプリンタは、世界経済の原動力となる可能性があります。

その時、私たちは「言った通りだ」と言えるでしょう。