CASESTUDY 導入事例

工業デザイン&製造Artec LeoArtec RayArtec Studio

Artec Leo・Rayで焼却炉のサイクロンをリバースエンジニアリング

株式会社山十佐野製作所

2024.06.04 更新

Artec Leo・Rayで焼却炉のサイクロンをリバースエンジニアリング!

わずか3.5日で大型対象物のスキャン⇒CAD化を実現

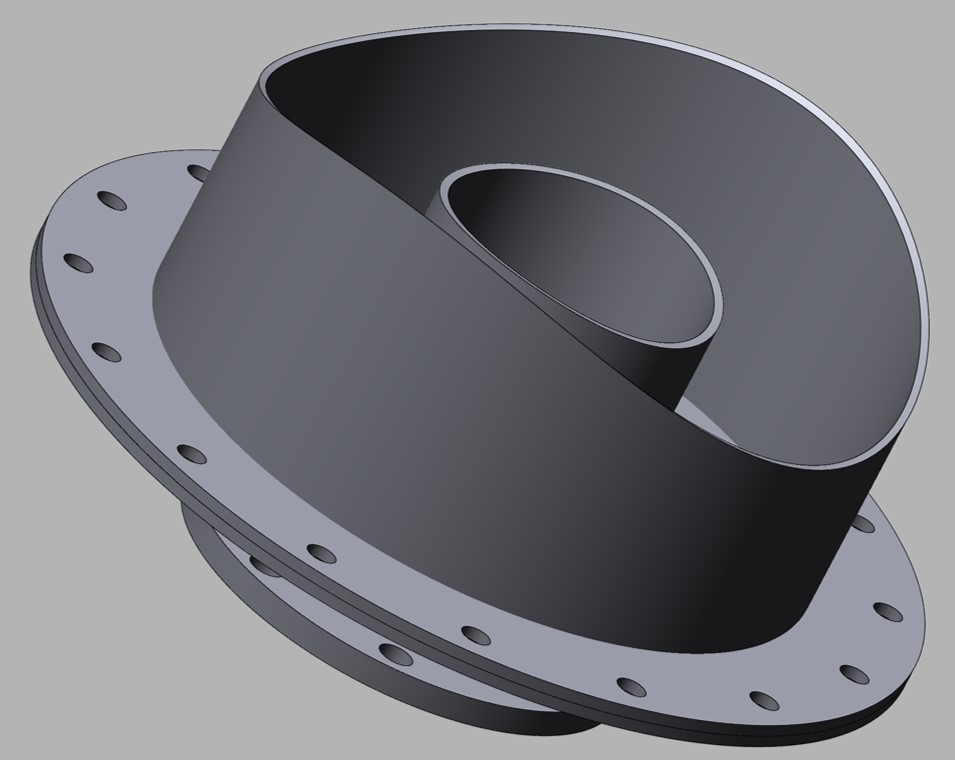

煙突枝管の現物(左図)とリバースモデリングした3DCADデータ(右図)

プラント業界で拡大するリバースエンジニアリング需要

株式会社山十佐野製作所は昭和37年の創業から培った高い技術力と豊富なノウハウ、そして多様な設備を活かした製缶板金加工、中でもロール曲げ加工に強みを持つ会社である。本社を構える静岡県富士市は長年製紙業のまちとして発展してきた歴史があるが、プラント設備は高度経済成長期に建設されたものも多く、国内にある半数以上が稼働年数50年を超えている。これらを背景に、近年では同社でもプラント整備部品の作り替え業務の依頼が増加しているという。こうした古い製品は簡易図面のみしか存在せず、実際の寸法と異なる場合も多いため、現物を元に設計データを作成していく“リバースエンジニアリング”の需要が高い。

株式会社山十佐野製作所では業務の効率化を図るため、3Dスキャナ「Artec Leo」、「Artec Ray」、リバースエンジニアリングソフトウェア「Geomagic Design X」といった最新機材の導入に踏み切った。今回は排気ガス中の煤塵を除去する「サイクロン」の補修工事におけるArtec 3D スキャナ、及びDesign Xの活用事例について、代表取締役である佐野純也氏にお話を伺った。

計測漏れの苦い経験はもうしたくない

「工場の入り口を計測し忘れ、多くの戻り作業が生じたという苦い経験から3Dスキャナの存在を知り、導入に至りました。」

従来の方法では設備部品を1つ1つノギスなどのハンドツールで計測していたため、測り漏れによる戻り作業が課題であった。

実際に、同社で初めて作り替えの依頼があった際には、工場の入り口を計測し忘れてしまい、搬入計画が立てられなかったことから再度現地へ行って計測をし直した経験があるという。本来であれば現地計測は4時間程度で完了する予定だったが、最終的には2倍の8時間の工数をかける結果となった。

さらに、安全面への配慮から設備の稼働中は測定ができず、休日に現場へ出向いて測定することも多くあった。従業員の負担や人件費を考えても、Artec 3DスキャナやDesign Xの導入は大きなメリットがあったと言える。

サイクロンの補修工事においてはハンディ型と長距離型スキャナを併用することで業務を最大限効率化することに成功した。

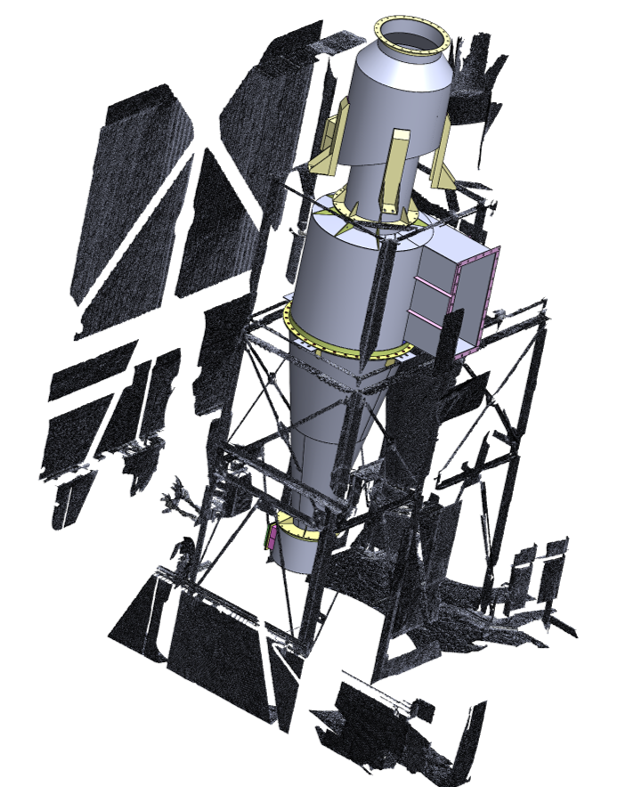

Rayでの外観スキャンの様子

最大110m先までスキャン可能なRayを使用することで、補修対象の部品のみならず、プラント設備一体を一度にスキャンすることが可能となった。

設備全体をスキャンしたデータはSolidWorksにインポート後、リバースモデリングしたサイクロン本体の3DCADデータとの合わせこみの確認に使用している。Ray、Leoそれぞれのスキャンデータを活用することで、干渉チェックの工数は大幅に削減された。

「従来の計測方法では、『設備が稼働しているときは計測できないこと』と『設備周辺の空間も計測すると手間がかかること』が問題でしたが、Artecスキャナはマーカーレスかつ非接触で計測できるので工場の稼働中でも計測できるようになりました。また、Rayは全方位を一気に計測することが可能なため、前述の2つの課題を解決することができました。」と佐野氏は述べている。

ハンドツールでは測定が困難だったサイクロンの送風口など複雑な形状や、曲面も手軽に測定できることも3Dスキャナの強みだ。

従来は手計測またはスキャンデータの寸法をもとにSolidWorksでゼロからモデリングを行っていたが、Design Xの導入後はCAD化の作業が圧倒的に効率化されたという。

SolidWorksによる干渉チェック

モデリング履歴ごと直接3DCADへ転送可能なLiveTransfer機能も、SolidWorksとのシームレスな連携に役立っているようだ。

実際のサイクロンの補修業務においては、Leoで2m角程度の補修対象部品、 Rayで高さ9m程度の設備全体や周辺をスキャンした。計測は作業員1名のみで3Hで完了している。スキャンデータの3DCADデータ化はDesign Xにて24H、SolidWorksでのアセンブリは1Hの工数だ。完成した製品の3DCADデータはSolidWorksのアドイン機能であるSPI(板金設計支援機能)を使用して、切断データへと変換している。その後鋼材業者へ切断データを送り、仕入れた切板に製缶加工を施すという流れだ。

3Dスキャナが無ければそもそも計測すら困難であった可能性が高く、案件を受注することも難しかっただろうと佐野氏は語った。

単なる工数削減だけでなく、従来不可能だった業務を可能にし、業務の幅を拡大することが出来たことも、ArtecスキャナやDesign X導入の効果といえるのではないか。

3D×製缶板金の可能性

同社は直近では小型対象物向け機種のArtec Space Spiderも導入している。佐野氏は今後の展望を次のように述べた。

「大きなプラント設備にも細かな個所があったり、小さな部品があったりするので、そのような時にSpace Spiderを役立てられればと考えています。今後は、Ray、Leo、Spiderで大きなものから小さなものまであらゆるサイズをスキャンできることを強みにしていきたいです。」

“3D×製缶板金でインフラ・プラントの未来を支える”という3D事業のスローガンのもと、今後も更なる進化を続ける株式会社山十佐野製作所の取り組みから目が離せない。

復元されたサイクロン