NEWS & COLUMN お知らせ&コラム

3Dプリンターをうまく使えてますか? -最適なデータの検討-

※本コラムは、主にFFF方式でパーツを製作する際に必要な情報です。

3D Printing Considerations

この記事は、3Dプリンターでパーツを製作する際に、気を付けなければいけない6つのステップを紹介します。

3Dプリンターで造形する際の重要なヒント

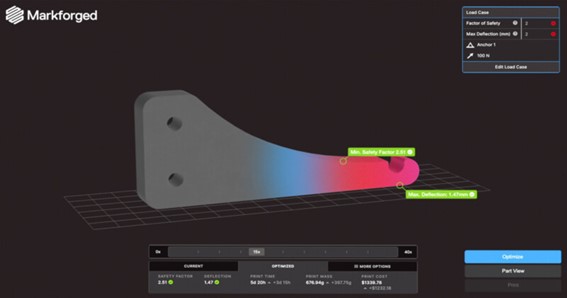

①荷重条件を考える

3Dプリンターで造形されたパーツは、ビルドプレートに平行な平面はより強くなります。

(特にMarkforged(マークフォージド)のような連続繊維を複合的に積層出来る場合。)

パーツにどのような負荷がかかるかを分析し、最大の力がXY平面を横切るようにパーツを設計します。部品によっては、強度を最適化するために、パーツを分割する必要があるかもしれません。

②重要な形状を特定する

3Dプリンターは、ビルドプレートに平行な面において高い精度を持ちます。重要な寸法や形状はどこですか?重要な形状は、プリントベッドと平行な面であれば、最適にプリントされます。

③ビルドプレートとの接触面積を最大にする

1層目の表面積を大きくすることで、サポートの必要性を最小限に抑え、テーブルとの密着性を向上させます。強度や形状に問題がない限り、パーツの一番大きな面がビルドプレートに接するようにします。

④サポート材を減らし、オーバーハングを改善する

サポートを少なくすることで、造形時間を短縮することができます。サポートを最小限にするための設計とは?部品内のサポートは取り外し可能ですか?角度のついたオーバーハングを使用することで、サポートを減らし、サポートの取り外しを改善することができます。

⑤エッジをフィレットまたは面取りする

エッジにフィレットを付けると、エッジの移行がスムーズになり、コーナー部での応力集中が軽減されます。また、ビルドプレートと同じ高さに面取りすることで、パーツの取り外しが容易になり、最初のレイヤーでエッジがはみ出るのを防ぐことができます。また、穴のような界面エッジを面取りすることで、他パーツとの嵌め合わせも向上します。

⑥プリンターを使用するタイミングを考慮する

プリンターをどう効率的に使うかを考えましょう。短い造形は日中に造形し、長い造形時間の場合は退社前、若しくは土日を使用した方が効率が良いです。

殆どのユーザーがこういった使い方を出来ておりますが、従来方法の固定概念があると、こういった考え方に行きつかない場合もあります。

3Dプリンターで製作する必要があるパーツを特定する

本当にその部品は3Dプリンターで製作するべきなのか?厳しい目で考えてみてください。場合によっては、他の製造方法の方が良い事もあります。ではその判断の根拠は何ですか?

3Dプリンターでの造形が難しいと感じた場合、ちょっと待って下さい。3Dプリンターで造形したパーツに対して少し工夫するだけで、大きな費用対効果を生む可能性も秘めております。

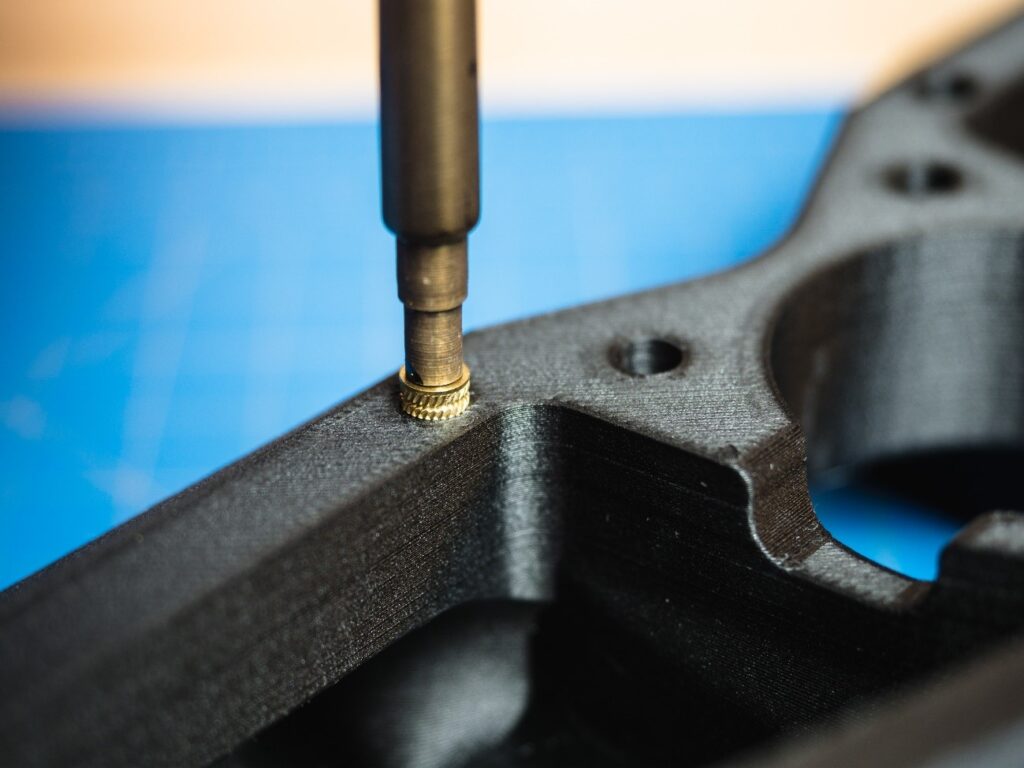

インサート/ヘリサート

3Dプリンターでネジを造形したり、タップを切ったりする代わりに、金属製のヒートセットインサートを圧入します。このインサートは、はんだごてで押し込んで、周囲のプラスチックを溶かしながら埋め込むため、局所的な強度を得ることができます。

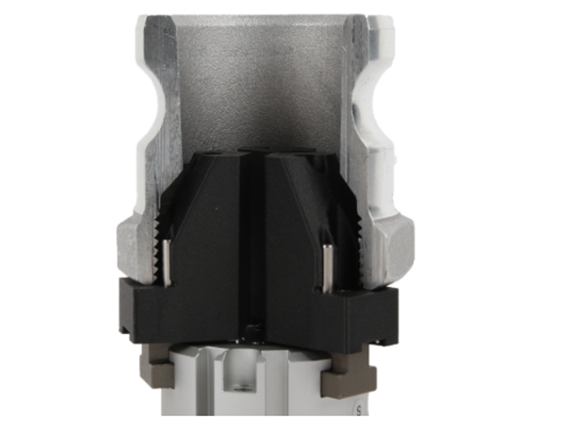

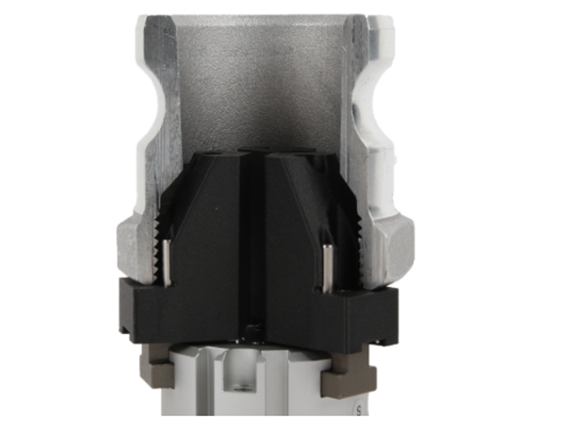

摩耗対策

金属ピン(ダウエルピン)は、表面と接触する部品の部分に耐摩耗性を提供します。この例では、ロボットのエンドイフェクターが、ねじ山のあるパイプの継手を強化しています。ダウエルピンは、ねじ山が印刷されたプラスチックに食い込むのを防ぎ、ロボットハンドの寿命を延ばします。

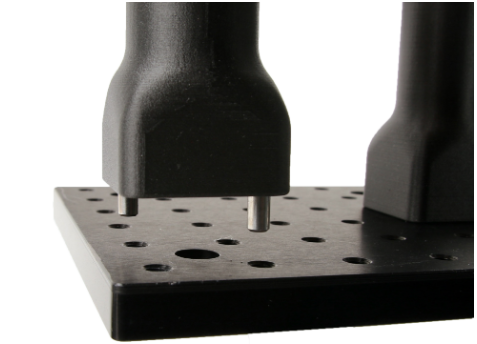

アライメント

圧入ダボピンやショルダーボルトを使用して、複数の部品を正確に位置合わせすることができます。圧入ダボピンでベースプレートと位置合わせをし、ネジで固定します。接着やボルトで固定する前にダボピンを使って位置合わせをすることで、複数のパーツを正確に取り付けることができます。

同心円の精度

このブレーキレバーに挿入されているようなブッシュやスリーブベアリングは、高い円筒精度と同心精度を実現します。荷重は、プッシュされた部品の大きな表面積によって部品に分散されます。Markforged(マークフォージド)では、ブッシュの周りにカーボンファイバーを積層する事により、ねじり抵抗を高める事が出来ます。

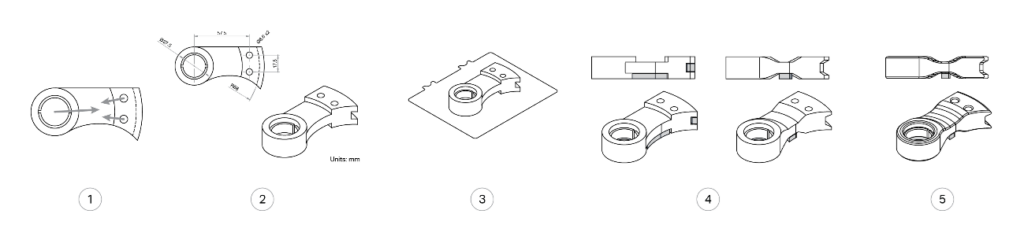

パーツの分割

パーツを一括で造形するよりも、分割して造形した方が効果的な場合があります。このパーツは2つに分割し、パーツにかかる荷重に対して最適な向きで造形する事により、強度を優先しています。以下は、パーツの分割をする理由の一例です。

- ・形状変更が多い部品は、コアとなる基本形状と交換可能な部品で分割する事が出来ます。

- ・摩耗やひずみが大きい部品は、定期的に交換できる部品に分離することができる。

- ・多方面からの荷重がかかる部品は、分割し最適な造形方向で造形をします。

- ・複数の面に重要な形状を持つ複雑な部品の場合、分割して造形することで、サポートの削減、印刷時間の短縮、造形の品質を高める事が出来ます。

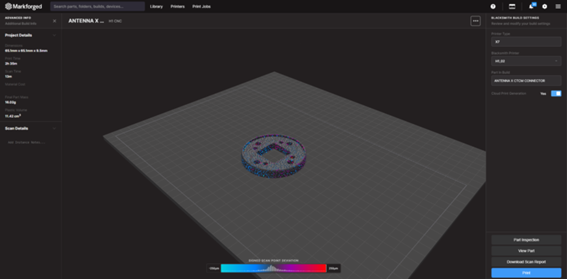

3Dプリンターによる部分的なテスト

データを分割した際、複数パーツを組み合わせる時の嵌合性を確認する必要があります。

このテストをする為に部品全体を造形して確認テストをしていませんか?殆どの場合、部分的なテストで十分に検証する事が出来ます。

部分的なテストで、公差/嵌め合い/クリアランスを確認する事が出来ます。

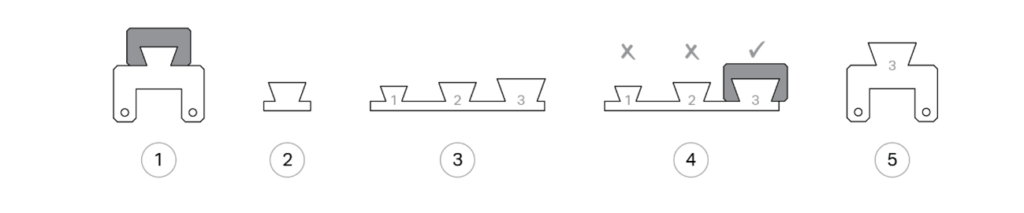

◆部分的なテストの一般的な流れ

①特定

公差の確認が必要なもの、または問題なくに造形できることを確認するためにテストが必要なものをCADモデルから特定します。

②分離

メインのCADモデルとは別に、確認をしたい形状を分離する。造形時間は6時間以内を目安に、数時間で造形とテストができるように、素早く造形できる小さなパーツに分離する。

③バリエーションの追加

テストする部分の公差確認をしたい場合は、その形状を様々なバリエーション(公差)で設計してください。

④判断

どのバリエーションが求めるフィットをしているか、部品のニーズに最も適しているかを判断します。

⑤造形

バリエーションでテストした希望の寸法でオリジナルモデルを更新し、フルパーツを造形します。

3Dプリンターの交差とクリアランス

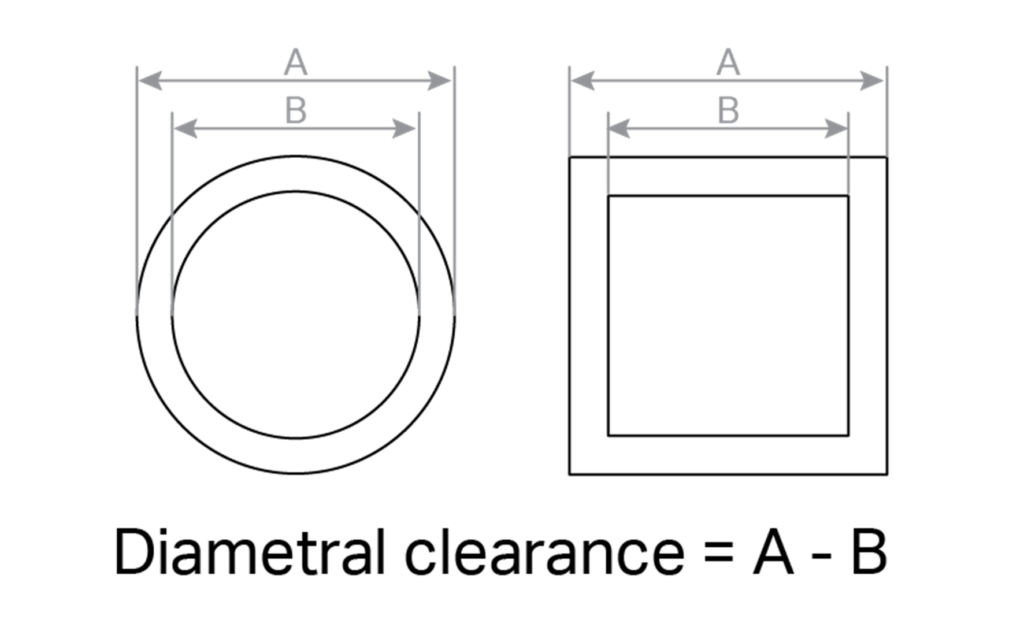

複数のパーツを組み合わせたり接合したりする場合、パーツをどのように組み合わせたいかを知っておくことは重要です。以下は、3Dプリンターで造形されたパーツ間の推奨される適合性です。詳細は、使用する材料やパーツ、その形状によって変動します。

公差は使用する3Dプリンターによって異なりますので、部分的なテストを推奨します

◆公差による嵌合性の違い

・0.00mm~0.05mmの交差

→人の力では組み合わせる事が出来ず、治具やプレス機を使用して組み合わせます。

・0.05mm~0.10mm

→ごくわずかな隙間が空いているので、手で組み立てたり分解したりすることが出来ます。

・0.1mm~0.2mm

→組み立てた時に、部品がスライド/回転する事があります。