NEWS & COLUMN お知らせ&コラム

3Dプリンター1台で造形から検査までを実施する

Hangar One Avionics 社は、部品検査のデジタル化に Blacksmith(ブラックスミス) を導入しました。

Hangar One Avionics社 は、サンディエゴを拠点とする航空電子機器、メンテナンス、修理、設置サービスのプロバイダーです。

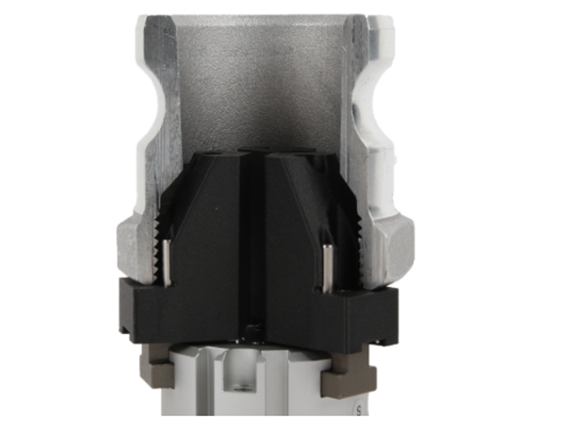

顧客の求めるものは操縦席のコンソールなど、カスタムパーツが必要となることがよくあります。数年前まで、Hangar One Avionics社は、こうしたカスタムパーツや少量生産のパーツをすべてCNC機械加工で製造していました。

プリンターへの転換

Hangar One社は、CNC機械加工やその他の従来の製造工程では製造が困難であること多く、そういった背景の中で3Dプリンターに出会い、新しい製造方法を見つける事が出来ました。3Dプリンターをオペレーションに取り入れることで、これらのパーツの製造が大幅にスピードアップし、最初から最後までよりシンプルで簡単なプロセスになりました。

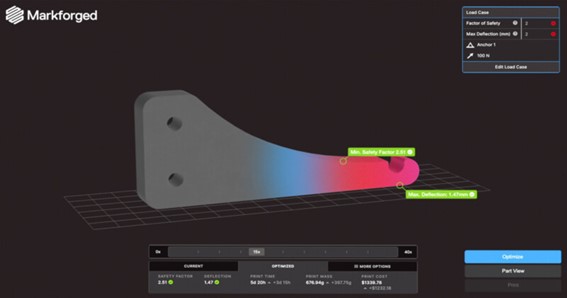

Markforged(マークフォージド)の3Dプリンターは、アルミ部品よりも高強度で軽量な部品を作る事が出来ます。独自の技術であるカーボンファイバーの積層をする事により、従来の金属部品から置き換える事に成功しました。

その結果、ヘリコプターの重量を大幅に改善することができました。たとえば、Markforged(マークフォージド)の部品の重量が金属部品より10kg軽い場合、顧客は10kg分の貨物、燃料を積むことが出来るようになるのです。

Blacksmithで時間短縮

3Dプリンターを使用した製造方法は、従来の製造方法と比べると時間がかかるという問題が残されていました。実際に部品を航空機に搭載する前に、厳しい品質保証検査を受けなければならないのです。この検査は手作業で実施している部分も多く、1つの部品につき、平均30〜45分かかっています。

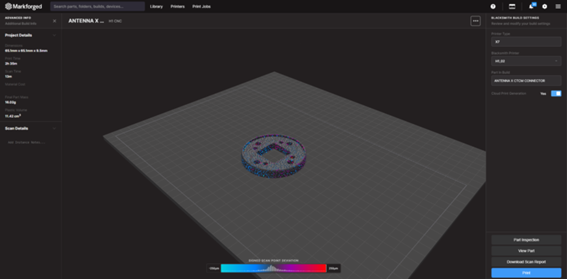

Hangar One社では、Markforged(マークフォージド)の検査ソフトウェアBlacksmithを使用することで、部品1個あたり平均30分の時間短縮になると試算しています。Blacksmithでは、3Dプリンタ一台で造形~検査までのプロセスを自動化し、造形途中に検査を実施するため、内部検査も可能になり、造形が完了する頃には、解析結果とレポートが自動的に作成されます。

また、検査データは紙ではなくクラウド上に保存されるため、将来的に検査データを参照する際にもローカルの保存先を探す必要がありません。これは、航空機の部品記録を長期間保存するためのトレーサビリティとFAAの要件から、非常に重要なことです。

Blacksmithの実力は?

Hangar One社 は、部品の従来の検査フローを変更する前に、この新しいプロセス(Blacksmith)が本当に使用出来るのかベンチマークを実施して、社内のスタッフだけでなくユーザーにも満足させなければならないと考えていました。そのためには、Blacksmithが航空機部品に必要な精度を実現できるのか、その検査に信憑性があるのか検証する必要がありました。

同社は、Markforged(マークフォージド)で造形をしたパーツを従来の測定機とBlacksmithの両方で検査をしました。2つのデータを比較したところ、Blacksmithの方が従来の方法よりも正確であることがわかりました。それ以来、Blacksmithで検査したパーツは、常に1000分の3~4インチ以内の精度を保っています。(0.0762mm ~ 0.1016mm)

「Blacksmithを使う理由を説明するのは簡単です。Blacksmithは、従来の手作業による検査工程と同じことを行います。違いは、Blacksmithがプロセスを自動化することで、より速く、より簡単に、より信頼できるようになることです。」とHangar One社の機械加工責任者のMatthew Roth氏は言います。