NEWS & COLUMN お知らせ&コラム

【大会】3Dプリンターで最強のパーツを造形するのは誰だ?

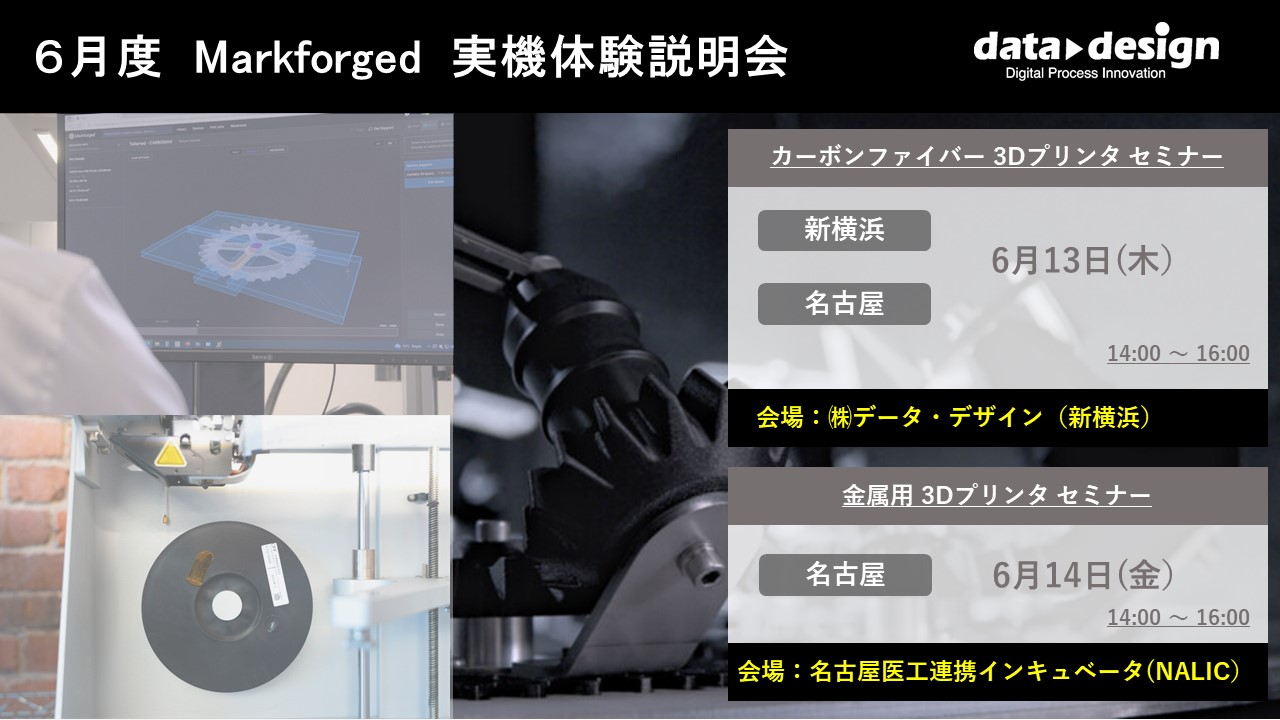

カーボンファイバー対応の3DプリンターのメーカーであるMarkforged(マークフォージド)社は、

造形サービスビューローを提供するAdvantage 3D Solutions社と協力し、3Dプリンターに関する大会を開催しました。45の設計チームが、ラウンドごとの課題に対応した最強のパーツを設計することを競います。決勝ラウンドに進出できるのは、上位5チームのみです。

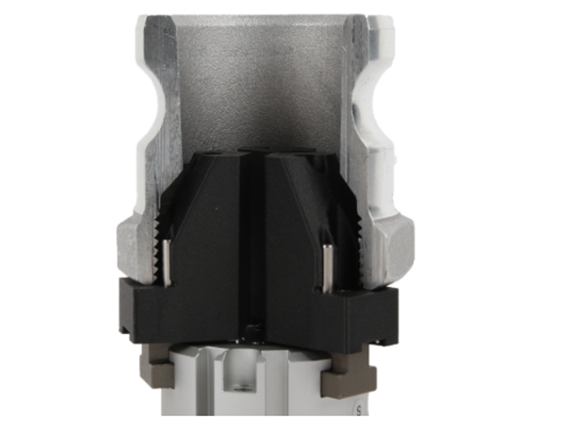

Markforged(マークフォージド)の3Dプリンターは、造形物に連続繊維のファイバー材を積層する事が出来、カーボンファイバーやケブラー、ファイバーグラス、HSHT(高強度高温)ファイバーグラスなど、非常に高強度かつ軽量なパーツを造形する事が出来ます。

この大会では、部品コストに制約があるため、自由にこの材料が使えるわけではありません。

カーボンファイバーは、一番強度がある材料ですが材料費は高くなります。一方でファイバーグラスはカーボンほど強度はありませんが、材料費が一番安い連続繊維です。

大会では、合計3つの課題が出され、そのすべてをクリアする必要があります。

ちなみに優勝者にはMarkforged(マークフォージド)の3Dプリンターがプレゼントされます。

1次予選: Onyxのみでブラケットを作成

このブラケットは、センサーやアクチュエーターなどの重要なハードウェアを取り付けるために使用されます。1次予選には、主に3つの制限がありました。

①ベース素材にOnyx(オニキス)を使用すること。

②連続繊維は使用しないこと。

③部品の材料費は25ドル以下にすること。

Markforged(マークフォージド)で使用されるOnyx(オニキス)は、ナイロンに短繊維のカーボンが織り交ぜられた樹脂材料であり、ABSやPLAよりも高い強度を実現しますが、連続繊維による補強がないため、ブラケットとして機能するためには、荷重や形状を十分に考える必要がありました。

結果、1次予選を通過したのは、45チーム中、25チームとなりました。

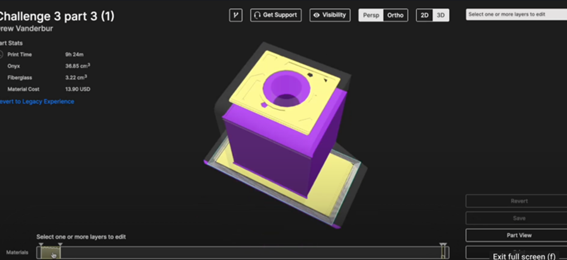

2次予選: 連続繊維を使ったブラケットを作成

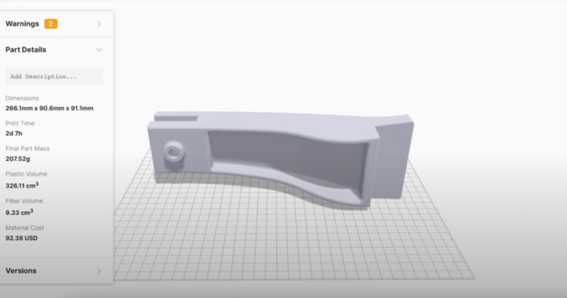

1次予選を勝ち進んだ前回の上位25チームが別のマウントブラケットを設計することを課されました。以下制約

①ベース素材にOnyx(オニキス)を使用すること。

②連続繊維の使用OK

③部品の材料費は35ドル以下にすること。

しかし、今回は連続繊維強化(CFR)技術を使うことができます。このラウンドでは、各パーツの材料費が35ドルまで使用する事が出来ます。

このラウンドで材料の種類や材料費の上限が上がったため、参加者は、どの連続繊維を使用するか、どのように配合するかを考える余地が増えました。

この2次予選を通過できるのは5チームのみです。

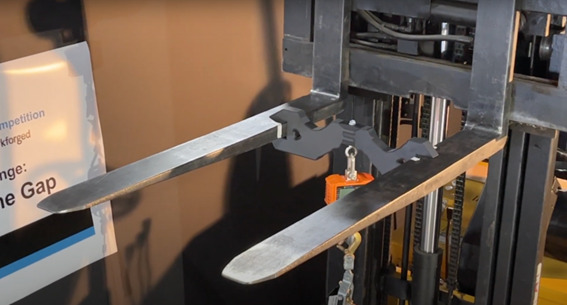

最終ラウンド: 最強の橋を作成

残りの5チームは、最強の橋を設計することを課されました。40cm以上の長さの橋を作る必要があります。以下制約

①ベース素材にOnyx(ナイロン+短繊維カーボン)を使用すること。

②連続繊維の使用OK

③部品の材料費は175ドル以下にすること。

④複数造形する場合は、すべてのパーツが同時に造形テーブルに収まる必要がある。

使用出来るMarkforged(マークフォージド)の3Dプリンターは、最大で33cmまでしか造形出来ません。その為、造形する橋は必ず2パーツ以上になってしまいます。

力の加わり方や材料の選定が非常に重要になってきます。

エントリーNo.1 “SSC”

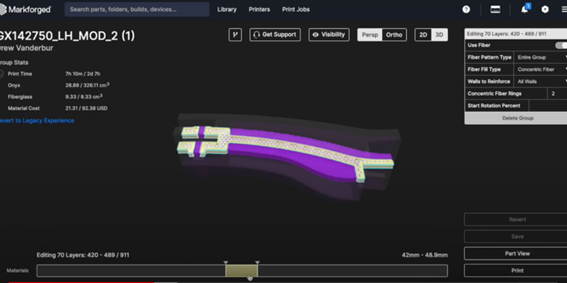

SSCの造形物は、Onyxとファイバーグラスを使用して2つのパーツで構成しました。

パーツの外側に補強材であるファイバーグラスを70層程、壁沿いに2周造形しました。

造形後、テストを実施したらSSCの橋の破壊点は95.0kgであることが判明しました。

黄色:連続繊維(ファイバーグラス)

エントリーNo.2 “Mac Valves”

2番目のチームMac Valves。

このチームは、橋を3つの部品で構成するアセンブリで設計しました。このアセンブリの各部品は、Onyxとファイバーグラスで構成されております。

各部品の全体を補強する形で連続繊維を積層し、テストの結果は112.5kgの重さに耐える事が分かりました。

黄色:連続繊維(ファイバーグラス)

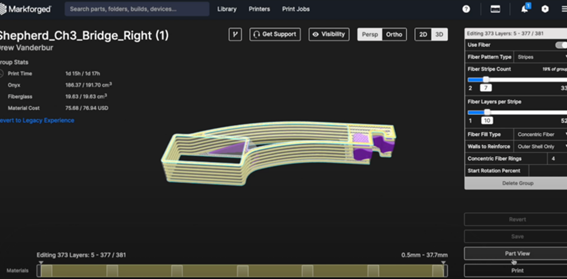

エントリーNo.3 “Black Dog Form”

3番目のチームBlack Dog Form。

このチームも3つの部品で橋を構成しております。使用する材料はOnyxとファイバーグラスです。

他のチームと違うのは、連続繊維をストライプ状に積層し、各部品を補強しております。テストの結果は272.5kgの耐荷重が確認されました。

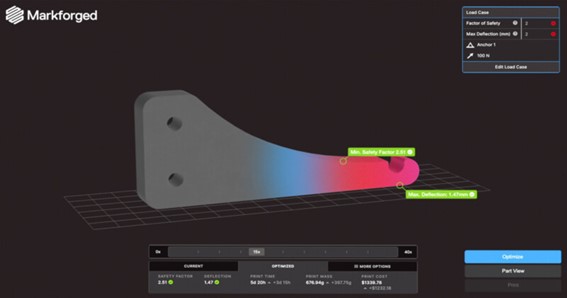

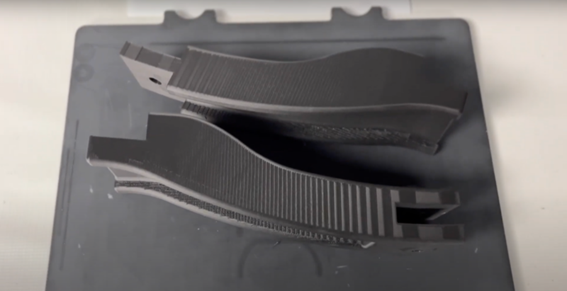

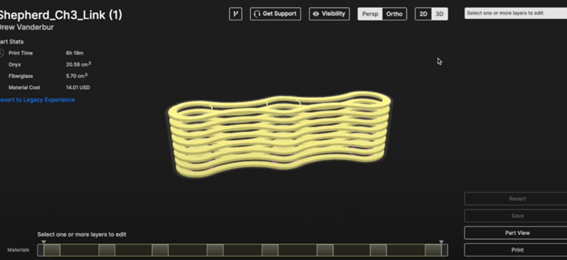

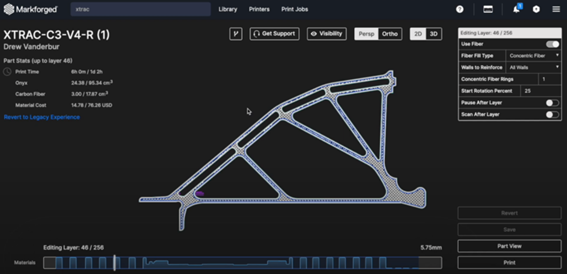

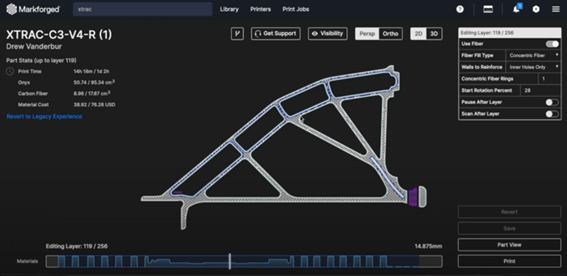

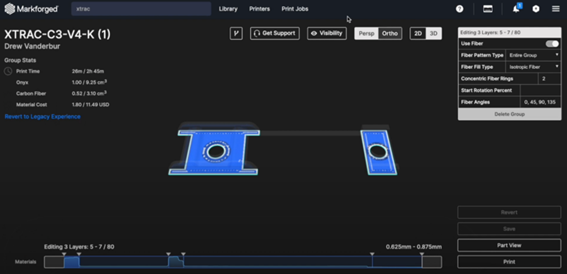

エントリーNo.4 “Xtrac Engineering”

4番目のチームXtrac Engineering。

Xtracは、最終ラウンドに出場した他の3チームとは異なり、Onyxとカーボンファイバーを使用しました。

造形された橋は、2本のアームと接続パーツで構成されています。

パーツの壁沿いを覆うようにカーボンファイバーが積層され、パーツの中央部は内側の穴のみをカーボンファイバーで補強するように設計されています。

接続クリップは部品全体がカーボンファイバーで補強されています。

テストを行った結果、なんと破断点が901.0kgという驚異的な数値を記録しました。

まとめ

残念ながら、5番目のチーム”Skylark”は、期限までに納得のいく橋を造形する事が出来ずに、不戦敗となってしまいました。以下ランキングです。

1位

Xtrac Engineering — 901.0kg

2位

Black Dog Form — 272.5kg

3位

Mac Valves — 112.5kg

4位

SSC — 95.0kg

5位

Skylark — 未完成

今回の大会は、カーボンファイバーのような強い繊維で連続繊維強化材(CFR)を使用すれば、単に優れた強度のパーツが出来るだけではないことが分かりました。

設計の創造力と連続繊維の選定/配合によって、結果が大きく変わります。カーボンファイバーを使用すれば高い強度を得る事が出来ますが、グラスファイバーのようなコストパフォーマンスに優れた材料を使用する事で、必要最低限の強度を持たせることが出来ます。

Markforged(マークフォージド)の3Dプリンターは、ユーザーの予算や用途に合わせて様々な選択する事が出来る上に、設計を考える事で、ポテンシャル以上の能力を引き出すことが出来ます。