NEWS & COLUMN お知らせ&コラム

物理学の視点から3Dプリンターを考える

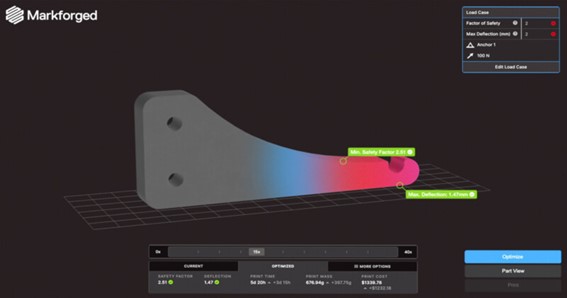

3Dプリンターで作成した部品の強度を向上させるために材料やパラメーター設定を考慮しますが、その前に、3Dプリンターの造形物のどのような部分が強度に影響するのか、物理学の視点で理解することが重要です。この記事では、造形物の強度を高めるための3つのコンセプトをご紹介します。

①角材曲げ理論(Beam Bending Theory)

FFF方式で造形された部品が無垢(ソリッド)の状態でであることはほとんどありません。ほとんどの部品の内部はインフィル形状になっており、それを覆う形で蓋をします。これは、部品の強度を下げることなく、造形費や造形時間を抑え、熱膨張収縮率による反りや寸法誤差を低減させます。

ここで質問です。造形物を覆うシェルの厚さとインフィルの密度のどちらが部品の強度に影響するのでしょうか?その答えは、「角材曲げ理論」を知る事で理解が出来ます。

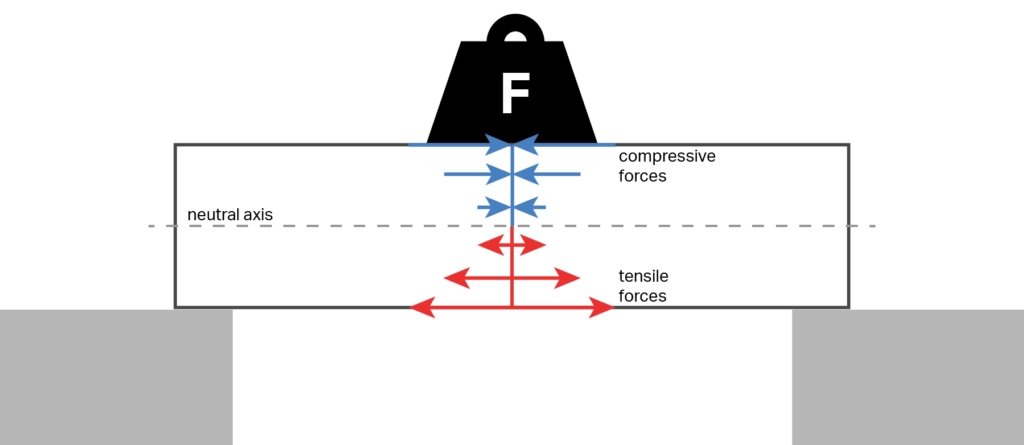

「角材曲げ理論」から得られる重要なポイントは、角材の上面と下面が曲げられたときに最も大きな力を受けるということであり、これらの両端にのみ材料を追加し、芯の部分は最小限にすることで、重量に対して梁の強度を最適化することができます。次の図のように、橋のような単純な梁を両側から支え、その間の中央に重りを置いたとします。

2本の柱に設置された角材の中央に重りがある基本的なケース

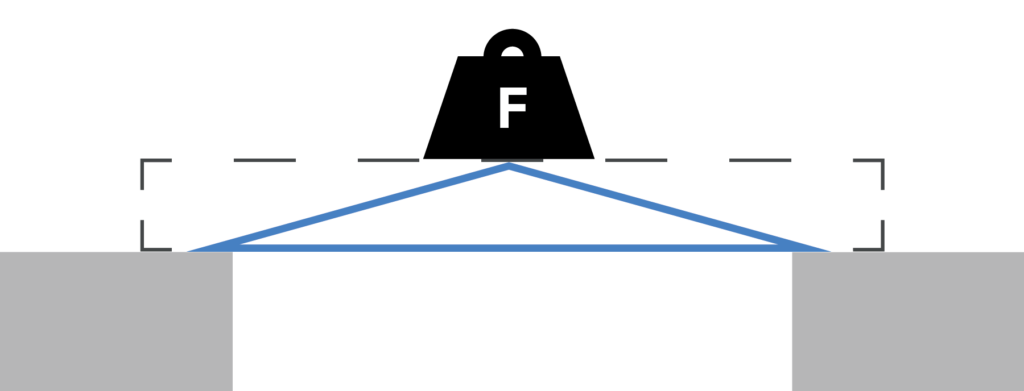

角材に接触している3つの点を結ぶと以下のような3角形が作られます。

接触点を頂点とする三角形

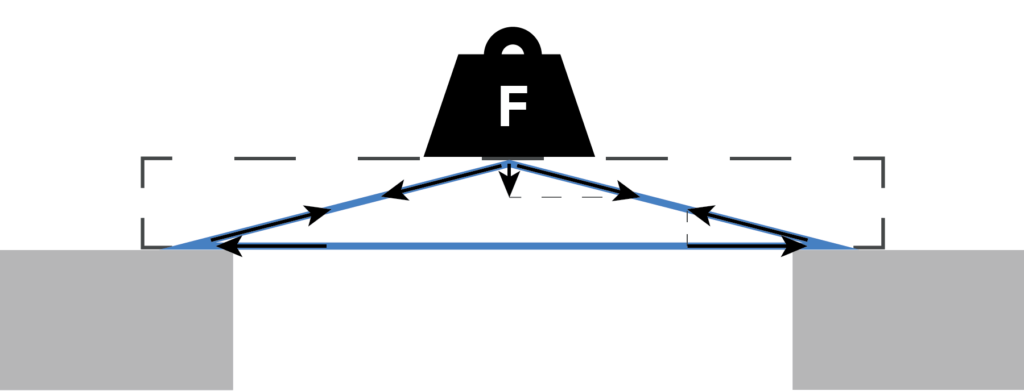

この角材に力を加えると、三角形に沿って力が分配されます。

角度のある左右の接触点は圧縮され、角材の底面と上面に張力がかかります。

力は三角形に沿って分配されます。

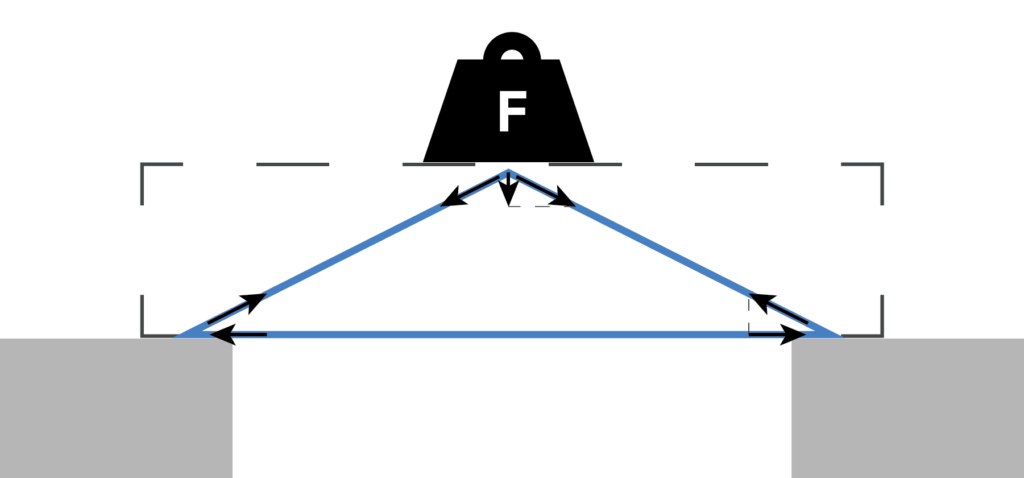

この場合、水平方向の力の大きさは、角材の太さに依存します。荷重が一定のままで角材が太くなると、三角形の底辺の角度が大きくなり、結果として角材にかかる水平方向の力が小さくなります。

角材を太くすることによって、三角形の角度が緩くなり、角材に加わる力が小さくなる

三角形の角度が大きくなると、結果的に張力が小さくなります。つまり、角材が太いということは、同じ力を加えた場合でも角材の底面や上面への加わる力がが小さくなるということです。つまり、細い角材よりも太い角材の方が、水平面にかかる応力が小さくなるので、大きな荷重(力)に耐えられるということです。

「角材の曲げ理論」に関連して、角材に最も大きな荷重がかかるのは、その両端(底面と上面)であると説明されています。角材にかかる曲げの力は、「中立軸」(Neutral Axis)と呼ばれる角材の中心で力の加わり方が分岐しております。中立軸より下側の材料には引張力が、中立軸より上側の材料には圧縮力がかかります。

中立軸を起点として、梁の端に近づくほど引張力と圧縮力が大きくなります。

上図から分かる通り、影響が最も大きいのは部品の低面と上面であり、中間部は比較的少ない負荷が加わっていることが読み取れます。特に3Dプリンターでは、積層して部品を作成する為、引張荷重が重要になりますが、形状の自由度でいうと他製造方法よりも優れているので最適化も容易です。

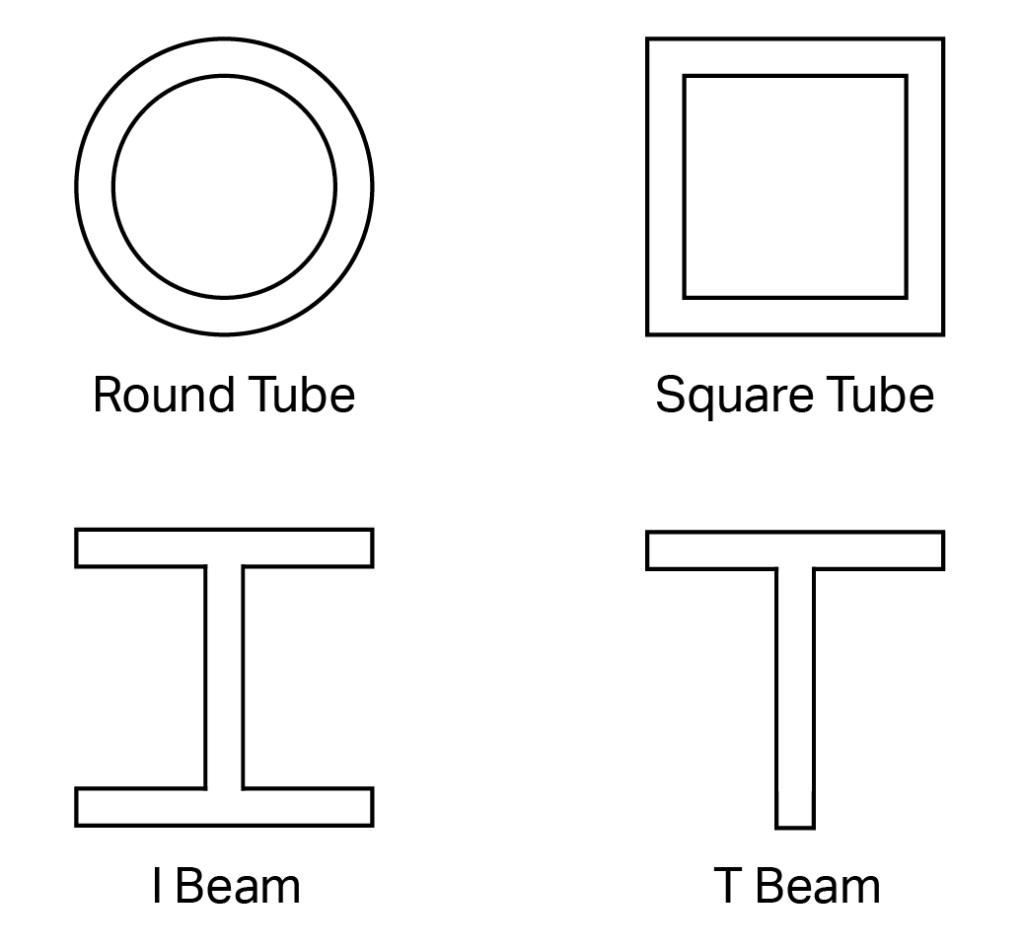

円形や矩形のチューブ、I型、T型が建築などの設計でよく使われるのは、このためです。これらの形状は、部品に最も高い応力がかかる場所のみに形状を追加することで重量を軽減します。円形は、どこから荷重をかけても両端に2つの「面」があるので、すべての面から荷重を受けることができます。箱型の矩形は4面からの荷重を受けることができます。どの面から荷重をかけても、常に引張と圧縮の面が存在するからです。I型は底面と上面に力が加わり、T型は、一方向からの荷重のみに対応するように設計されており、T字の水平部分が荷重を受けることになります。

角材の種類によって、どのような負荷がかかるかを想定して、材料をカットする部分を変えます。

曲げ方向に強い部品を造形する時には次の2つのことを念頭に設計をする必要があります。

1. 角材は太い方が細い方よりも強い。なぜなら、角材が太くなればなるほど、同じ荷重の下で面が受ける力は結果的に小さくなるからである。

2. 曲げの力は底面、上面に最も大きな荷重がかかるので、梁の中心付近に材料を追加するよりも、梁の両面に材料を追加した方がよい。

②繊維(ファイバー)の強度

ファイバーはスパゲティのようなもので、加える力の方向によって強度が異なります。

上の動画は、スパゲッティに様々な条件で荷重をかけたものです。どのような負荷が一番強いでしょうか?

曲げるように力を加えると簡単に折れます。また、両端を中心に押し付けて圧縮をしても、やはり折れてしまいます。しかし、引っ張りながら負荷をかけると、そこそこの負荷に耐えることができます。

ひも、チェーン、ワイヤー、シルクなど、どのような素材であっても、比較的小さな負荷で曲げたり圧縮したりすると、変形したり、壊れたりしますが、ひもは、引っ張ることではるかに大きな負荷に耐えることができます。様々な工学的用途において、これらの材料は、その引張特性を利用して使用されます。「角材の曲げ理論」では、角材の底面/上面は実質的に引張りの力が加わっていることが分かったかと思います。

3Dプリンターで作成した造形物の強度は、素材同士の結合と、その結合による負荷の分散によって決まります。毛糸は短い羊毛を織り合わせて作られているので、織りが解けると強度が低下します。3Dプリンターで使われるようなプラスチックの押出成形品は、分子結合によって強度が保たれています。Onyx(ナイロン+短繊維カーボン)のように、プラスチックに「充填材」を加えると、荷重による応力は短くて硬い繊維にかかりますが、全体の強度はプラスチックがどれだけ結合しているかで決まります。同様に、炭素繊維のような強い繊維素材を原子レベルで結合させた連続の繊維は、短繊維とプラスチックが混ざったOnyxよりも強度が高くなります。

ガラス繊維(Fiberglass)をシート状に織っている様子

これが、カーボンファイバー、グラスファイバー、ケブラー®などの繊維素材の価値が高い理由です。例えば、炭素繊維は、地球上で最も高い強度重量比を持っています。重要なのは、与えられた負荷がどのように分配されるかを理解することです。

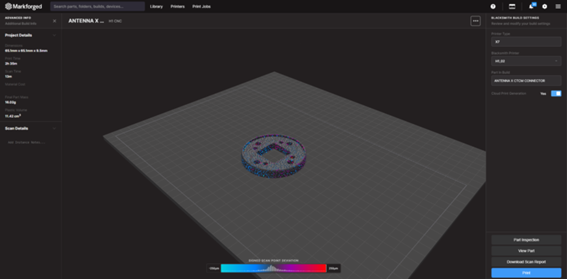

③サンドイッチ形状

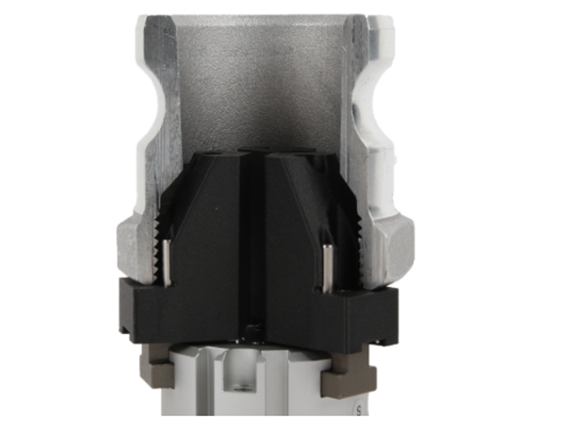

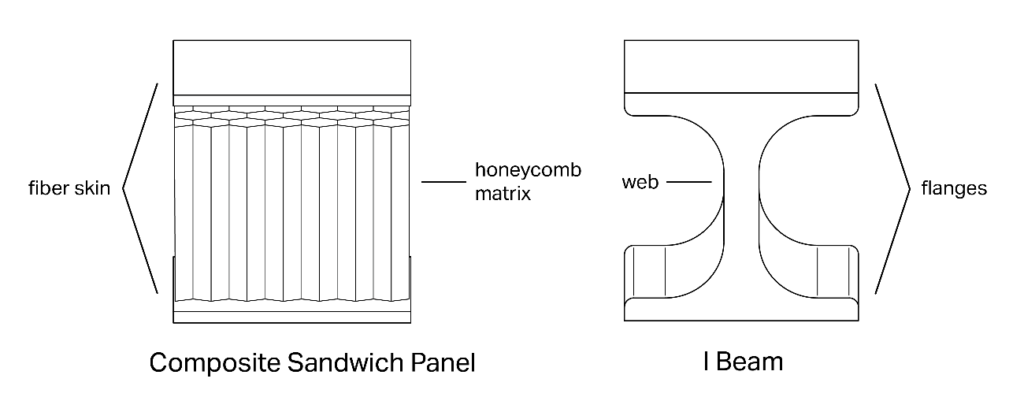

上記2つのコンセプトを組み合わせて、サンドイッチパネルと呼ばれるものを作ることができます。サンドイッチパネルは、I型と同様に、角材の上下面に補強材を配置します。しかし、I型が単一の材料で構成されているのに対し、サンドイッチパネルは2つの材料で構成されています。これは複合材と呼ばれるもので、性質の異なる2つ以上の材料を組み合わせて作られた部品であり、組み合わせることで、その部品に構成要素とは異なる特性を与えることができます。Markforged(マークフォージド)のコンポジット3Dプリンターでは、短繊維のカーボンとナイロン樹脂を組み合わせた”Onyx”をベース材として、その部品を補強する形で長繊維の連続繊維を積層します。

サンドイッチパネルは、I型とよく似ていて、最も強い負荷がかかる部分を補強しています。

従来のサンドイッチパネルは、同じ組成の2枚の「スキン」が「マトリックス」と呼ばれるコアの材料を挟んだ合計3枚のシートの積み重ねで構成されています。「角材の曲げ理論」で学んだように、曲げられたときにはスキンにほとんどの力がかかります。そのため、サンドイッチパネルのスキンは通常、強くて硬い素材であり、マトリックスは、2つのスキンを分離するために強度があまりなくて耐久性のある素材であることが多くあります。

サンドイッチ構造は、最も強い特性を持つ材料が、強度を支配します。つまり、マトリックスの強度がスキンの強度よりも高かった場合、スキンの素材の特性はあまり影響を受けず、負荷がかかるとすぐに破壊されたり、裂けたりしてしまうのです。これが、金属製のマトリックスの周りに複合繊維のスキンを見ない理由です。

角材が曲がっているときに最も大きな力がかかるので、サンドイッチパネルのスキンには大部分の力を受けてもらい、マトリックスには最小限の負荷しかかからないようにします。つまり、スキンはマトリックスよりも強くなければならないということです。

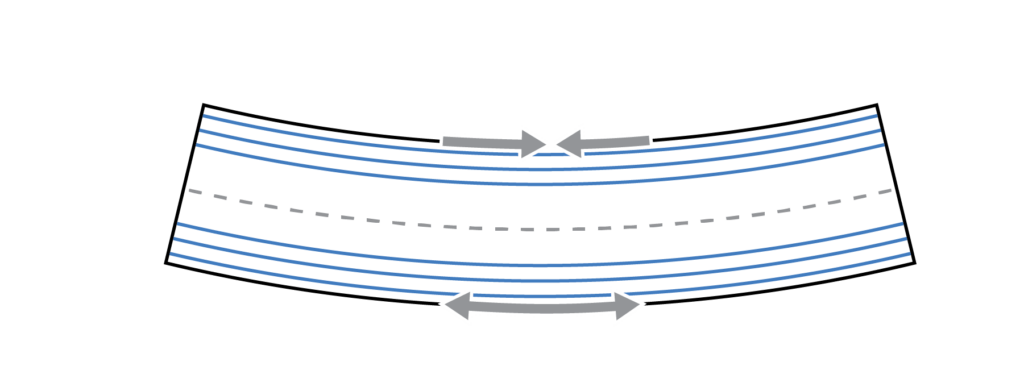

部品を曲げる場合ファイバー(青)は角材の最上面と最下面に加えると、最も大きな力を受けるので効果的です。

これにより、造形物は効果的で軽量な構造体となります。強度の高い材料は高価な場合が多いです。強度の高い材料を、最も負荷のかかるスキンとして使用することで、コスト、材料、重量を削減することができます。繊維材料を角材の底面/上面に追加することで、補強効率を最大化することができます。Markforged(マークフォージド)の場合だと、底面/上面を覆う”Roof & Floor Layer”と補強材である連続長繊維とベース材の”Onyx”の3部構成で造形物を製作しており、底面/上面の層数を厚くしてしまうと、連続長繊維がマトリックスである”Onyx”に近づいてしまうため、強度への効果が薄れてしまいます。強度が高い連続長繊維をより底面/上面に近い層に積層する事が重要となります。

カーボンファイバーシートをスキンとして、造形物を多く事で部品を硬くすることが出来ます。

前述したように、角材にかかる曲げの力は、パネルにかかる引っ張りと圧縮の力に変換されます。そのため、サンドイッチパネルのスキンは、圧縮よりも最適化が容易な引張に適した材料で作られている必要があります。サンドイッチパネルのスキンには、連続繊維が適しています。なぜなら、連続繊維は引っ張りに対する強さのために作られ、最適化されているからです。シート状に織られたもの、チューブ状に成形されたもの、3Dプリンターで造形されたもの、いずれにしても、これらの繊維材料がサンドイッチパネルのスキンとして機能し、最大のインパクトを与えられるような構造が作られます。