CASESTUDY 導入事例

工業デザイン&製造

3Dプリンタを使用し、モータースポーツ用の耐熱性のある最終部品とスペアを作成

Help3D 社

2022.01.24 更新

Help3D社の創設者であるAndrea Pirazzini氏は、12 Pollici Italian Cupチャンピオンシップで使用するピットバイクのインテークマニホールドをFormlabs製3Dプリンタで作製しました。

彼のチームがバイクをチューニングするときは、できるだけリニア出力になるように工夫しているそうです。

ピラッツィーニ氏は、流体力学的な解析により、局所的な圧力損失を引き起こす可能性のあるリダクションフランジを使用せずに馬力を制限できるマニホールドの絞り込み設計の可能性を探りました。

ピラッツィーニが3Dプリントに着目したのは、低コストで同じパーツの複数のバージョンをプリントし、翌日には機能をテストし、サーキットで優位に立つことができるからです。ピラッツィーニのチームメイトであるエリア・マレスクッティは、3Dプリントされたマニホールドを搭載したバイクで2021年のチャンピオンシップに優勝しました。

ピラッツィーニ社がどのようにプロジェクトを展開したかご覧ください。

2021年S1オーバー選手権で優勝したエリア・マレスクッティのバイクは、Form3で造形したカスタムマニホールドを使用

リバースエンジニアリングによるマニホールドの性能最適化

ピラッツィーニさんは、2012年からバイクに乗り始めました。当初から3Dプリンタを使用して、ストップウォッチ用のサポートブラケットなど、バイクの小さな部品を作っていました。

Rigid10K Resinの発売を知るまでは、より機能的で耐熱性の高いパーツの開発をためらっていました。

仕様書を詳細に検討した結果、ピラッツィーニ氏は、従来アルミ削り出しの部品であるインテークマニホールドを3Dプリントすれば、面白いプロジェクトになると考えたのです。過去にFDM技術を使って試したことがありましたが、空気漏れによりキャブレターを歪ませ、エンジンの出力が低下するなど、期待した結果にはならなかったと言います。

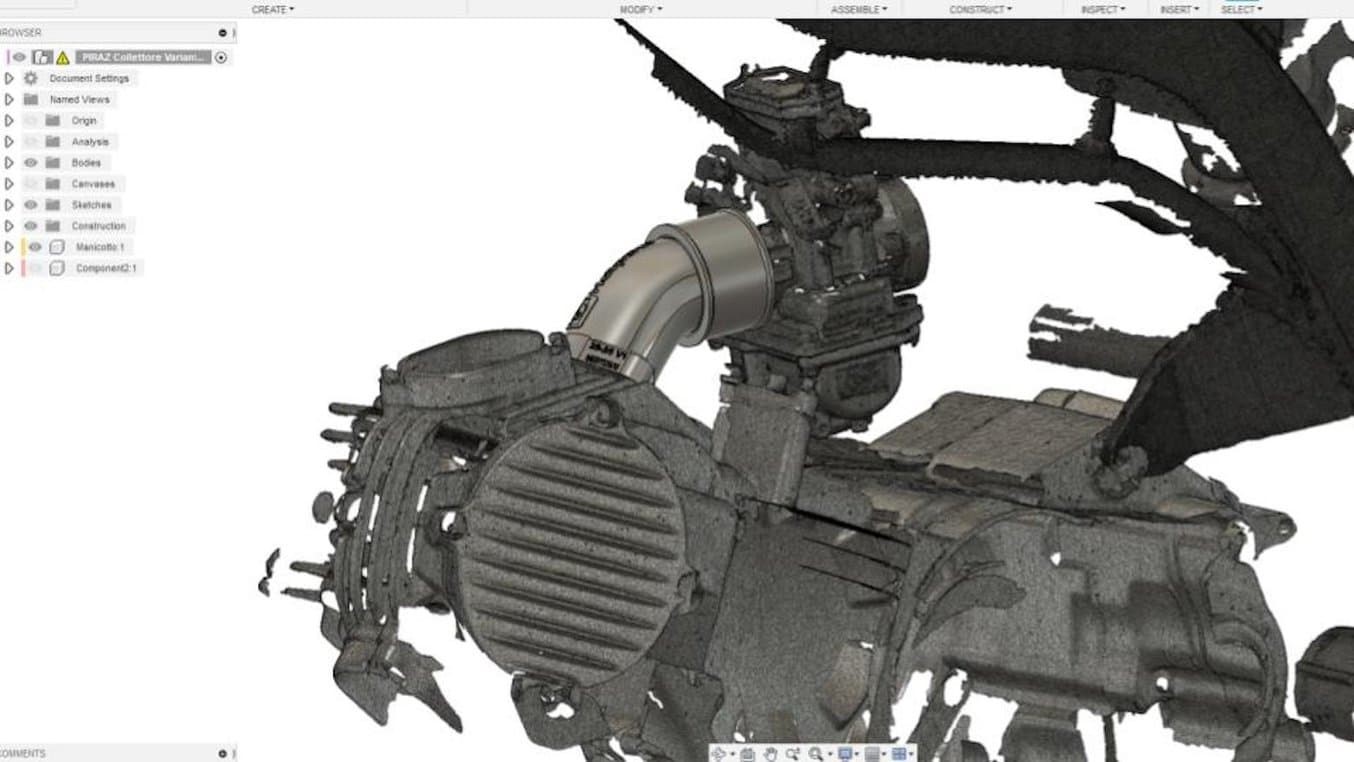

ピットバイクのエンジンのスキャンデータ

プロジェクトの開発にあたり、ピラッツィーニ氏は3DスキャナとAutodesk Fusion 360を使用して、リバースエンジニアリングを行いました。フレームとキャブレターを備えた4ストロークエンジン(2バルブ)のエンジンをスキャンすることで、彼はマニホールドのサイズを正確に算出し、次にキャブレターがフレームや排気システムに衝突しないように配置しました。ピラッツィーニは、インテークトランペットや吸気ダクトの設計も行いました。CADを使用することで、ヘッドの吸気口の直径をキャブレターと一致させることができ、段差や圧力損失、乱流を回避することができました。

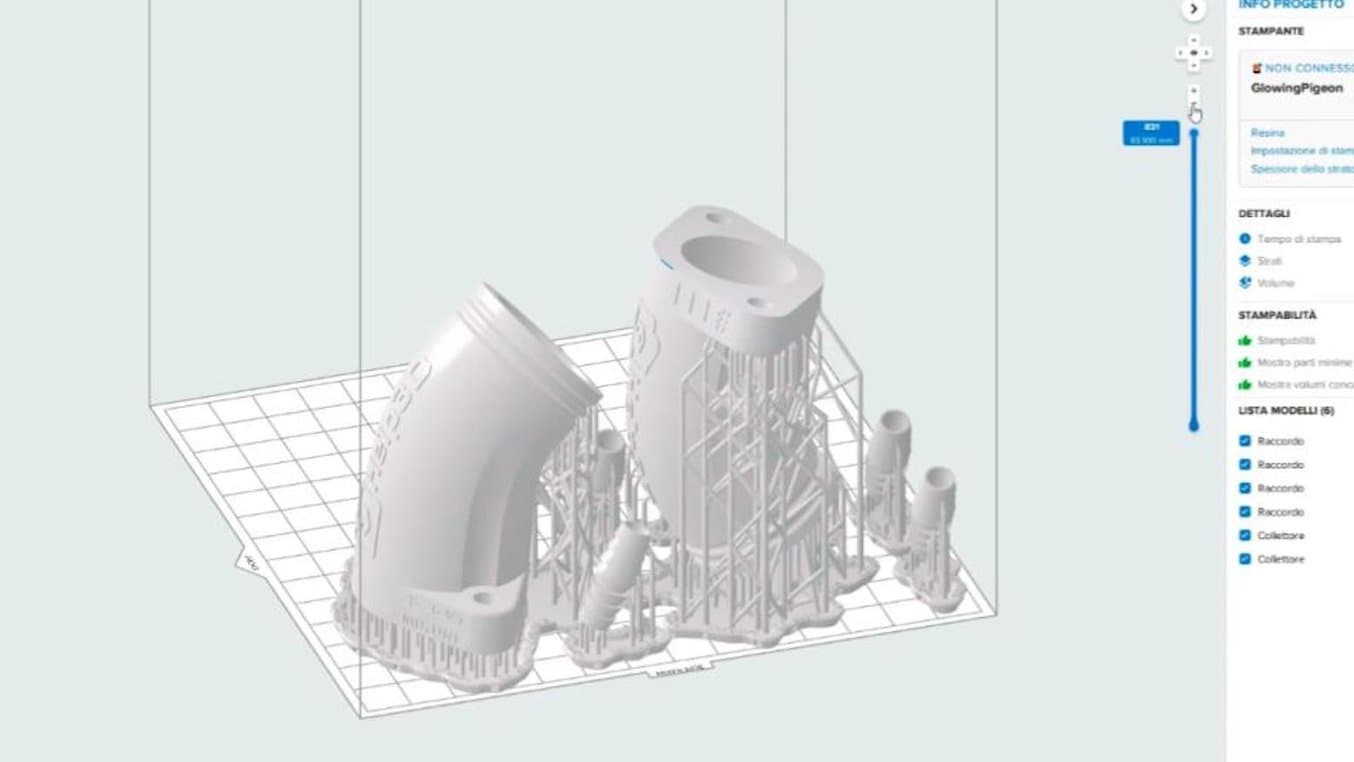

Form3で造形されたインテークマニホールドの様々なバージョン

最大出力を制限するためにマニホールドを取り外す必要がある場合、ピラッツィーニ氏は、直線性を損なわずに出力が制限されるサイズのマニホールドの3Dモデルを作成しました。そして、テストベンチを使って試運転を行い、エンジンの種類ごとに最適なマニホールドを見つけ出すことができました。

その結果、従来のような馬力の低下を招くことなく、高回転域での伸びを実現しました。つまり、標準の機械加工されたマニホールドと比較して、チャンピオンシップのルールで定められた制限を守りながら、より多くの馬力(約1馬力、ほぼ10%の増加)を利用することができたのである。

Rigid10K Resinを用いた耐熱造形の試み

新しいマニホールドのデザインは、Form3とRigid10K Resinを使用して、100ミクロンの積層ピッチで造形され、積層痕が見えない滑らかな表面を作り出しました。仕上げとして水性サンドペーパーで表面を滑らかにしました。

FDMで造形したマニホールドは、外部と内部に防水処理を施さなければなりませんが、SLA造形では、強固で防水性の高い部品を作ることができます。

プリント時間は、マニホールドの厚みや大きさにもよりますが、概ね2時間から2時間45分程度で完成します。

各パーツの価格は、10ユーロから12ユーロ程度に収まりました。ピラッツィーニ氏は、最大7種類のマニホールドを一晩で印刷し、翌日にはテストしていました。

-Andrea Pirazzini氏(Help3D社創設者)

2種類のインテークマニホールドをPreFormにて造形の設定を行います

PreFormでは、ユーザーが手動でオブジェクトを配置するか、自動配置機能を使用することができます。

ピラッツィーニ氏は、ユーザーのニーズに応じて追加または削除できるサポートの作成を最小限に抑える傾向があるため、後者が非常に有用であると考えたのです。

造形設定で主要な部分のサポートが足りない場合、ソフトウェアが不足部分を示します。

-Andrea Pirazzini氏(Help3D社創設者)

結果

ピラッツィーニがForm 3でプリントしたマニホールドは高温・低温に完璧に耐え、今も彼のピットバイクに搭載されています。

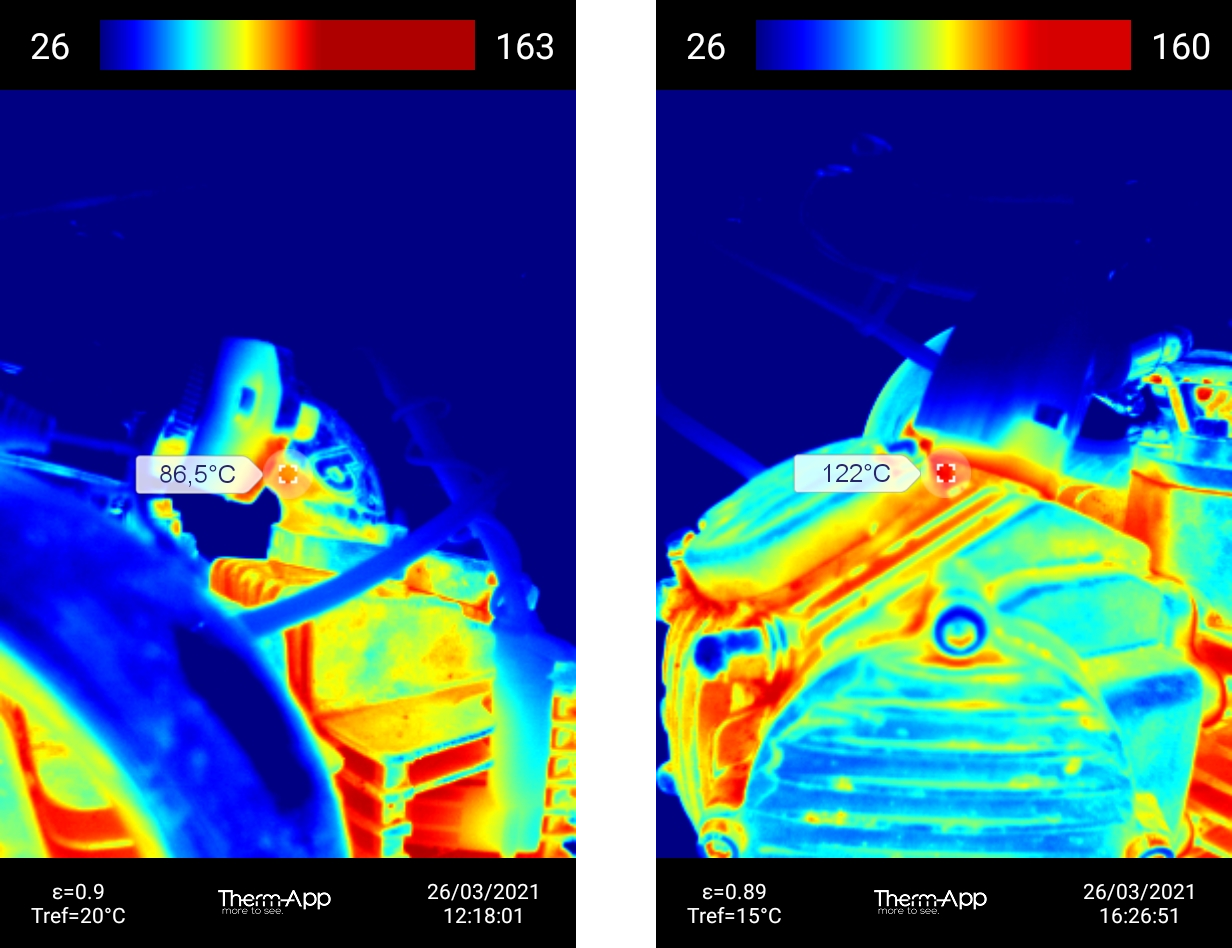

ピラッツィーニ氏は、サーモグラフィを使って、Rgid10K Resinの熱性能が大幅に向上していることを発見したのです。

冷却フィンを備えた3Dプリントマニホールドは、従来のアルミニウム製マニホールドと比較して40~50℃の低温を記録しました。

さらに、外気温33℃くらいの場所で20〜25分くらいレースをした後、マニホールドに触れても、実際には冷たいのでやけどをすることはありませんでした。

今後のプロジェクト

インテークマニホールドは、Rigid10K Resinを使って実現したプロジェクトのひとつに過ぎません。実際、2サイクルエンジンのリードバルブパック、タペットカバー、シリンダーヘッドカップリングのリダクションフランジなど、耐空性が必要な部品の製造にも適していると、ピラッツィーニ氏は期待しています。