NEWS & COLUMN お知らせ&コラム

Artec 3Dで設計時間を劇的に短縮

課題:元のCADデータが紛失・破損している場合や、そもそもデジタル形式のデータが存在しない場合でも、既存の製品から新たに設計データを構築することが求められます。

結果:サーフェスから形状を再構築し、アセンブリに適合する新しい部品を作成するために必要なすべてのディテールを備えた、家具の3Dモデルが完成しました。あるケースではリクライニングチェアのリンク機構をさまざまな設定でスキャン・デジタル化することにより、米国の大手家具メーカーであるKimball社が、サードパーティ製のメカニズムに対応するカスタム部品の開発に成功しました。その結果、従来は2週間を要していたプロセスがわずか24時間以内で完了するようになりました。

Artec 3Dを選ぶべき理由:ロボットアームに取り付けられた3Dスキャナからワイヤレスで使える多機能デバイスであるArtec Leoにアップグレードすることで、柔軟性が向上しリアルタイムでフィードバックを得られるようになりました。これにより、ユーザーは一度のスキャンで重要な詳細をすべて捉えることが可能になります。最高の精度を追求するため、まずArtec Space Spiderでデジタル化を行い、その後Artec StudioでLeoのスキャンデータと結合。さらにDesign Xを使ってCADデータに変換することで、反復処理や3Dプリントも実現しています。

ソリューション

さまざまな業界のエンジニアが直面する共通の課題のひとつに、元のCAD設計データが存在しない場合に、どのようにリバースエンジニアリングを進めるべきかという問題があります。

これは3Dモデリング技術がまだ普及していなかった時代の文化遺産などを扱う際に、特に大きな課題となります。そうした資料は紙にスケッチされていることが多く、走り書きであったり、場合によっては完全に失われてしまうこともあります。

またグローバル化が進み世界のつながりが強まる中で、多くのメーカーが部品生産をアウトソーシングするようになりました。そのため設計データのシームレスな共有は、ますます欠かせないものとなっています。

職場や医療、教育、ホスピタリティ向けのコントラクト家具を製造するKimball International社は、最近これらの課題に直面し、製品の発売が遅れる可能性がありました。

医療用リクライニングチェアの設計を進める中で、同社はサードパーティ製のスチール製リクライニングレバーに適合する部品の作成が必要だと気づきました。そのためチームはそのメカニズムの設計ファイルにアクセスする必要がありました。幸いにもサプライヤーは快くデータを提供してくれましたが、そのデータは高速な反復作業に欠かせない3D設計データではなく、PDF形式の図面でした。

製品の発売を遅らせることなく、そのメカニズムを正確にデジタル化するには、より高い精度と速度、そして柔軟性が求められました。当時使用していたデバイスではプロジェクトに対応しきれなかったため、彼らはArtec LeoとArtec Space Spiderの導入を決断しました。結果としてこれらの機器の活用により、すぐに投資収益を得ることができました。

Leoでリードタイムを短縮

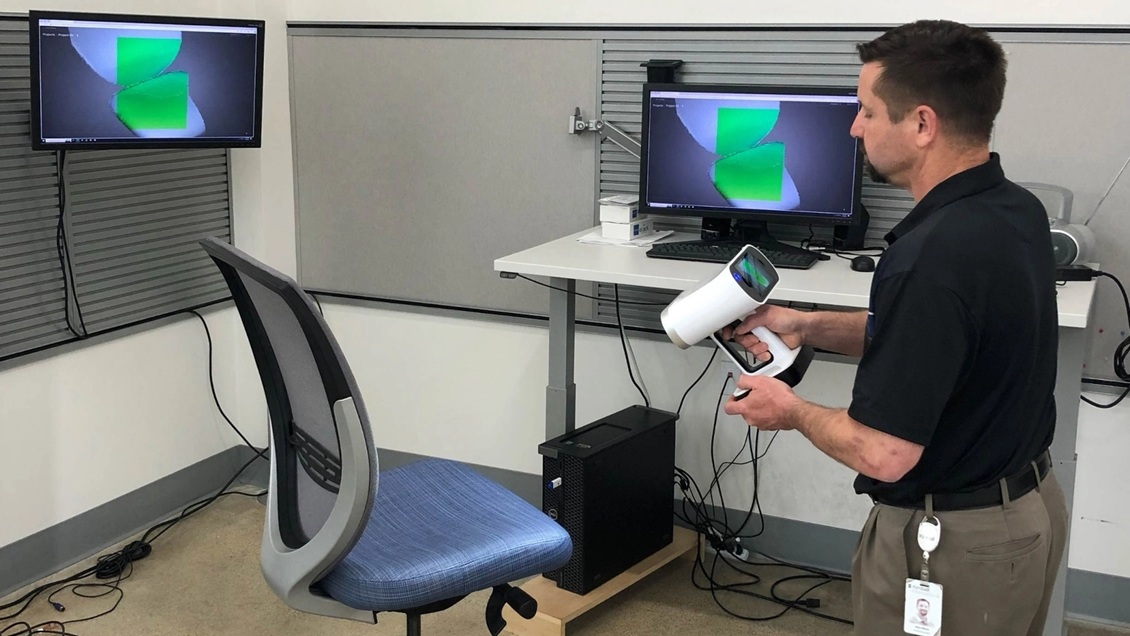

Kimball International社が初めて3Dスキャンに取り組んだ際、コストや時間のかかるマーカーを使わずに製品をキャプチャすることが目標でした。そのためチームはロボットアームに取り付けられたレーザースキャナを採用しました。この方法で必要なデータは取得できたものの、システムのベースが固定されていたためスキャナの動きに制限があり、プロセス自体は非常に時間がかかってしまいました。

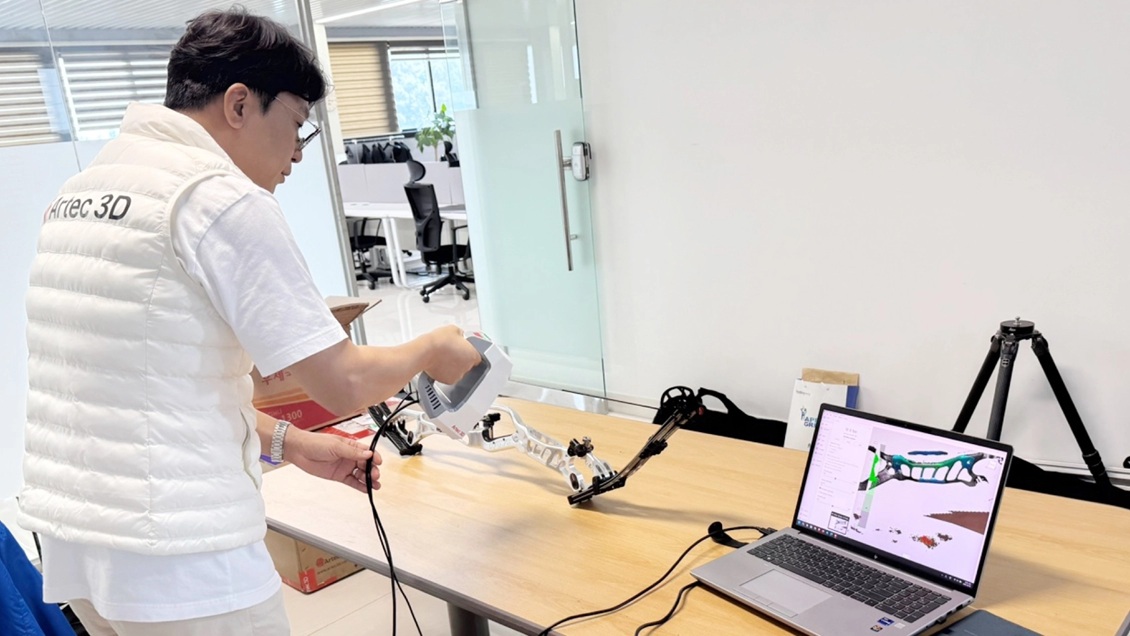

Artec Leoという完全ワイヤレスのデバイスが、1秒間に最大3,500万のデータポイントをキャプチャできることを知った彼らは、すぐにそれまで使っていた機器をアップグレードするため、Digitize Designs社に連絡を取りました。

ArtecアンバサダーであるDigitize Designs社がKimball International社のチームをサポートして以来、彼らは以前使用していたデバイスに戻ることはなく、Artec 3D社製品を活用したスキャンでデジタル化のニーズを満たし、アームスキャンを品質管理にも応用しています。速度の向上だけでなく、Leoの高度なトラッキング機能とリアルタイムフィードバックが効率化の鍵となり、医療用チェアのスキャンとモデリングは24時間以内に完了しました。

「Leoで特に気に入っているのは、軌道から外れてもオブジェクトの特徴を再認識できる点です」と、Kimball International社のテクニカルサービスマネージャー、アレックス・ミルスナ(Alex Mlsna)氏は語ります。

「ワイヤレスなので、移動しながらスキャンしている対象をリアルタイムで確認できます。また、IPアドレスでタグ付けすることができるため、より大きな画面にLeoのディスプレイを映し出すことも可能です。」

「当初はデモを含めて4回のミーティングを重ねたため、私たちは非常に慎重でした。しかし、初めてArtec Leoを目にしたとき、市場の主要な競合製品3つを簡単に上回る性能だと確信しました。」

米国インディアナ州にあるKimball International社の施設には、多くの先進技術が導入されていたため、デジタル化から最終部品の3Dプリントへと目的が移行するのは時間の問題でした。

これを実現するため、設計チームはできる限り正確なデータの取得が必要だと認識していました。そのため、彼らはArtec Space Spiderも活用しています。このデバイスはメトロロジーグレードで0.05mmの高精度を誇り、より詳細で高解像度のデータセットをキャプチャすることが可能です。また、3Dモデリングや選択的レーザー焼結(SLS)、バインダージェット方式の3Dプリントにも最適なスキャナです。

工場で使うゲージブロックや固定具、交換用ツールの3Dプリントから始まったこの取り組みは、すぐにKimball International社の裏方業務の重要な一部となりました。実際、これまでに多くのプロトタイプが耐久性や構造のテストのために3Dプリントされており、さらに顧客に提供される最終製品の28点以上の部品作成にも同じ技術が活用されています。

「より高解像度でキャプチャし、細かなディテールを取得できる機器が必要だと分かっていたため、Space Spiderを導入しました」とミルスナ氏は説明します。

「私たちは多くの実際の部品をデジタル化し、それを修正してから3Dマシンで製造しているので、この機器は非常に便利なツールです。実際、私たちが3Dプリントできないものはほとんどありません。少なくとも、私がこれまでに3Dスキャンしたものはすべて3Dプリントが可能でした。」

スキャンからCADへの変換

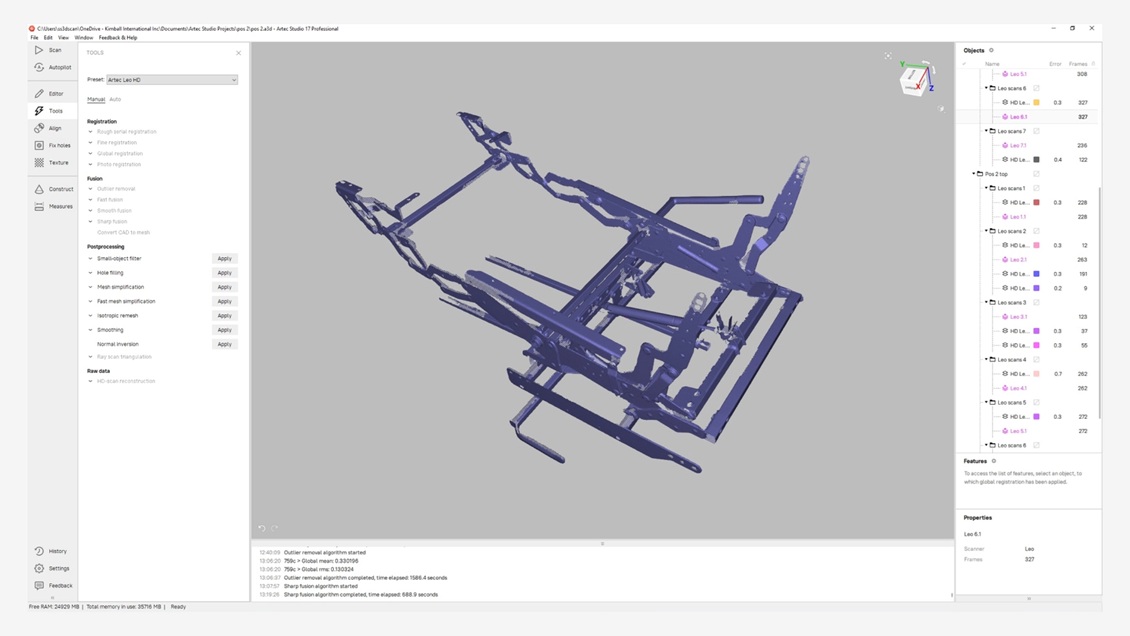

Leo単独での使用時でも、Space Spiderでオブジェクトをキャプチャした場合でも、Kimball International社のチームが行うスキャン処理のワークフローは、Artec Studioのワンクリック操作で実行できるグローバル位置合わせから始まります。両デバイスのスキャンデータがある場合、このプロセスにより、最高解像度のデータをもとに非常に詳細なメッシュを作成するためにデータを統合することが可能です。

ミルスナ氏によると、以前はArtec Studioの直感的に使える自動モードを利用して、これらの3Dデータセットの微調整を行っていました。このモードは、ユーザーに代わって最適なデータ処理アルゴリズムを選択してくれます。ソフトの操作に慣れてくると、彼は手動でデータを処理することが増えましたが、クリーンアップがほとんど不要なため、通常はメッシュをそのままGeomagic Design Xに送信しているそうです。

この高度なリバースエンジニアリングプログラムの自動サーフェス処理ツールを使うことで、フィーチャーベースのCADモデルを作成し、必要に応じて3Dプリント用のSTLファイルをエクスポートできます。ミルスナ氏は以前からDesign Xを使っていましたが、Artec 3D社製品のスキャンデータをこのワークフローに組み込むのがどれほど簡単で、作業の効率化につながるかに驚いています。これにより、3Dモデリングにかかる時間を60%も短縮できるそうです。

「Artec Studioは、後処理やメッシュをサーフェス処理ツールに適した状態に仕上げるのに非常に優れています」とミルスナ氏は話します。

「以前はエクスポート前にクリーンアップが必要でしたが、今ではほとんど不要になりました。これはArtecの優れた機能のおかげだと思います。」

製造セルのモデリングについて

医療用リクライニングチェアの設計・製造が完了し、市場に投入された今、Kimball社の3Dスキャンを軸としたデジタル化ワークフローは今後どのように進化していくのでしょうか?

同社の製品デジタル化への取り組みは拡大を続けており、現在ではリアルな3D表現がマーケティング資料にも活用されています。一方で、新たな分野への展開も検討しており、その一つが作業セルの設計です。現状、このプロセスは依然として2D CADのレイアウトに頼ることが多く、人間工学的な評価にはあまり適していません。ミルスナ氏は、ここに同社の新たなチャンスがあると考えています。

「まだそこまで手掛けてはいませんが、今後成長していく可能性は十分にあります。しかし、全体としてArtec 3D社製品を使ったスキャンは、私たちにとって大きな価値をもたらしています。なぜなら、私たちはもはや単なるデジタル化だけを行っているわけではないからです」とミルスナ氏は語ります。

「現在では、CADファイルとしては存在しないものを、製品エンジニアリングの観点から実際に支援できるようになりました。これこそが真のリバースエンジニアリングだと思います。」