NEWS & COLUMN お知らせ&コラム

Artec Leoで実現する高額ロストフォーム鋳造のリスク低減

課題:金属製の鋳型を製作してもらう前に、まず発泡体モデルの精度をしっかり確認することが重要です。発泡体による実物大モデルの加工は、迅速かつ容易でコストも抑えられますが、もし完成した鋳型に誤差があれば使用できず、修正には高額な費用がかかる可能性があります。

結果:石膏製鋳型の設計データの記録、CADデータと実物モデルの直接比較、そしてミリメートル未満の精度で行う検査ワークフローにより、徹底した品質管理が可能となります。完成した鋳型はLeoによっても検査が行われ、形状の正確性と産業基準への適合が確認されました。

Artec 3Dを選ぶべき理由:Artec EvaからLeoへのアップグレードにより、同等の精度を維持しつつより高速な計測が可能になりました。Leoのワイヤレスによる高い汎用性と拡張された撮影範囲は、大型の鋳型を効率的にキャプチャするうえで大きな利点となっています。またArtec Studioを活用することで、担当チームはスキャンデータから3Dモデルを作成することができました。

ソリューション

デジタルマニュファクチャリングの進化により、個別設計によるカスタム製品の製造はこれまで以上に容易になりつつあります。しかし現実には多くの主要産業において、経済的に成り立たせるためには連続生産が求められ、その実現にはスケーラブルな製造体制が不可欠です。

このような課題に関わるのは、機械加工、プレス加工、成形、製品組み立て、繊維製品の生産といった分野です。また最も古い技術のひとつでありながら、鋳造も現在なお広く使われています。鋳型の製作方法にはさまざまな手法がありますが、鋳造工程自体は多くの場合、共通しています。材料を完成品の形をした空洞に流し込み、凝固した後に鋳型を開いて成形品を取り出します。その後必要に応じて、最終用途に合わせた後処理が施されます。

一般的に、鋳型の製作方法は二つの要素によって異なります。ひとつは鋳造される素材の種類、もうひとつは、ろう、プラスチック、金属、発泡材など、使用される犠牲材料です。特に後者は、低コストで表面が滑らか、かつ加工が容易であることから、中国やインド、イタリア、ドイツ、アメリカといった主要市場ですでに広く活用されています。さらにより柔軟で管理しやすいワークフローにも適応しやすい点が評価されています。

ロストフォーム鋳造法では発泡体の鋳型を切断または組み立てることで、製品の形状が作られます。その表面は加熱された金属からの熱を防ぐためにセラミック懸濁液でコーティングされ、さらに補強のためにケイ砂の中に埋め込まれます。最後に熱せられた合金が鋳型に注がれ、その過程で発泡体は気化します。残ったセラミックコーティングとケイ砂が空洞を形成し、最終的に製品の形状を鋳造します。

しかしロストフォーム鋳造法の効果的な実施には、いくつかの課題が立ちはだかる可能性があります。たとえば負角を持つ鋳型では、パーツを一度で取り出すことが難しくなります。さらに製造工程の中で発泡体の鋳型が外部の企業に送られ、金属製の鋳型として製作されるケースも少なくありません。その場合、完成した鋳型が求められる許容誤差を確実に満たすためには、どのような対策が必要なのでしょうか。

こうした課題の打開に取り組んでいるのが、Artec 3D社のインドの顧客企業のひとつです。この企業はArtec Leoによる3Dスキャンを活用し、鋳型および完成した鋳物の出荷前後に検査を行っています。これにより、発泡体の鋳型が設計どおりの形状で工場を出ていること、そしてより重要な点として、金属製の鋳物が必要な品質基準を満たしていることを確認しています。この段階で不備が発覚すれば、その修正には最大で70万ドルがかかる場合もあり、大型パーツでは鋳造を最初からやり直す必要が生じることもあります。

Artec Leoで進化するロストフォーム鋳造

Artec社の最新の顧客であるこの鋳型製作企業は、主に大規模な案件を手がけており、発泡体を用いた鋳造が最適な手法となっています。靱性の高い鋼材のような素材を取り扱うには多大なコストがかかるうえ、細心の注意を払わなければなりません。さらに素材の無駄も利益に大きく影響します。それに対して発泡体は、低コストで取り扱いも簡単です。同社は最近のプロジェクトにおいて、この利点を最大限に活かすことを実証しました。

大きく複雑な形状のシャシー用プレス成形発泡体の製造を任された同社は、CADで設計したデータをもとに発泡体をコンピューター数値制御(CNC)加工し、その後製造を委託する事業者へ送付しました。この車両部品のワークフローにおいては、完成した鋳型が油圧で素材に押し付けられ、数千枚もの自動車のドアを製造できるよう設計されています。そのため、パーツの強度と精度が非常に重要な要素となっています。

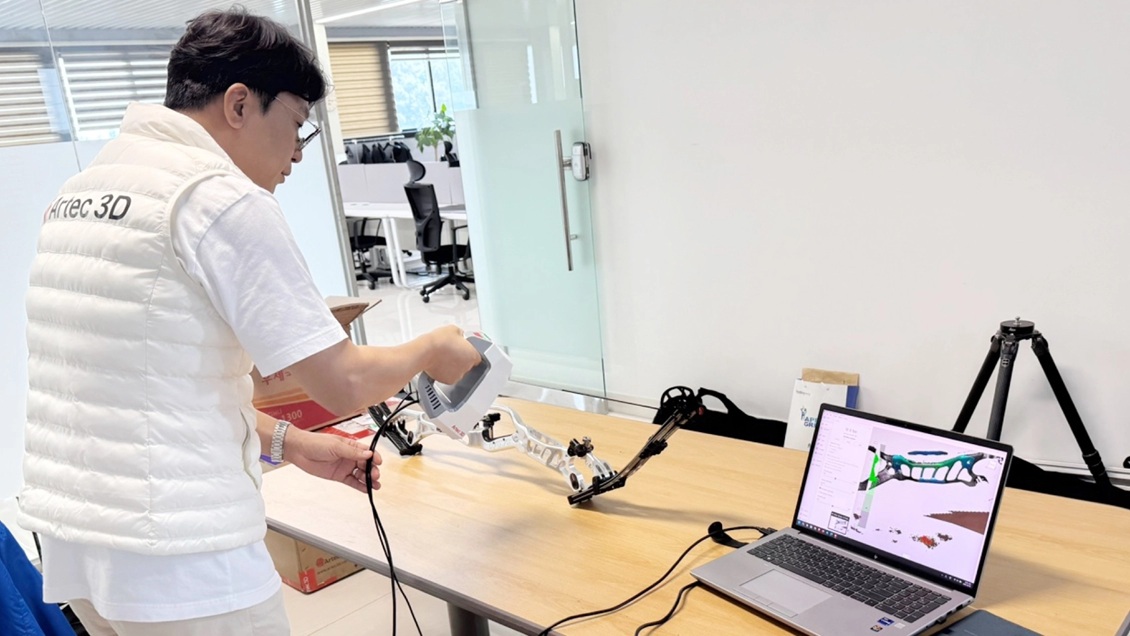

以前であればArtec社製品のユーザーである同社は、0.1ミリメートルの精度を持つ実績のあるケーブル接続仕様の3Dスキャナ、Artec Evaで発泡体の鋳型の正確性を確認していたでしょう。しかし検査のさらなる高速化を見込んでからは、同社のワークフローに革新をもたらした高速で完全ワイヤレスの機器、Artec Leoを導入したゴールド認定パートナーであるAltem Technologies社に依頼しています。

LeoはEvaと同等の高い精度を誇るだけでなく、撮影範囲もさらに広がっています。これによりトラッキングの精度が向上し、さらに高速なスキャン速度によって大規模な構造物全体の3Dデータを数時間で取得できるようになりました。このような3D計測技術を活用することで、同社は発泡体の鋳型製作段階での誤差を特定し、工場から出荷する前に追加コストをかけずに修正を行うことが可能になっています。

さらに注意すべき点は、鋳型製作における誤差許容値がワークフローが進むにつれてより厳しくなることです。機械加工による研磨が施されていない初期段階の設計品の表面は、完全に平坦でも平行でもない傾向があります。そのため、この段階で求められる精度は数ミリメートル以内の誤差で十分です。こうした状況から、Leoは発泡体の鋳型だけでなく外注先で製作された鋳型の検査においても、仕様通りに製造されているかを確認するには、ユーザーの要求を十分に満たす高い精度を持つ機器と言えます。

完成した鋳型を受け取る際、このレベルの品質管理は同製造企業にとって非常に有益です。工場を出る時点での発泡体鋳型の状態を証明できれば、もし事業者が製造過程で誤差を発生させた場合に、その証拠として提示でき、発生したコストの返還を求めることが可能となります。

迅速で直感的なデータキャプチャは重要ですが、当製造企業では分析のために点群データをメッシュに変換する必要があります。そこで登場するのがArtec Studioです。Artec社の最新ソフトウェアであるArtec Studioは、リバースエンジニアリングや検査に必要な機能をすべて備えており、ユーザーはデータのキャプチャと処理を行った後、完成したモデルを計測・分析し、偏差の特定に活用できます。

この使用事例では同社の担当チームが取得したデータを、詳細な分析ツールを搭載したより高度な検査用ソフトウェアにエクスポートしています。検査用ソフトウェアを使用し、担当チームは収縮(フォーム鋳造法で頻繁に発生する問題)、偏差、その他の製造上の課題を評価しています。以前は手作業でマイクロメーターを使って鋳型を検査していましたが、3Dスキャニングへの切り替えにより、検査の効率と速度が大幅に向上しました。また、正確性も格段に高まり、次世代のデジタル検査ツールキットの活用も可能になっています。

完成した鋳型を受け取る際、このレベルの品質管理は同製造企業にとって非常に有益です。工場を出る時点での発泡体鋳型の状態を証明できれば、もし事業者が製造過程で誤差を発生させた場合にその証拠として提示でき、発生したコストの返還を求めることが可能となります。

デジタル鋳造検査の次なる行き先は

既にArtec EvaとLeoをそれぞれ2台ずつ所有している同社は、社内のハードウェアをさらにアップグレードすることで現状以上の最適化を図り、増加する需要に対応することを検討しています。この計画ではLeoへの追加投資か、もしくはArtec社初のレーザースキャナであるArtec Pointの導入が選択肢となります。後者は同社が常に携わっている、産業用計測レベルの用途に対応するISO認定を取得しています。

自動車用鋳物であってもその他の大規模な金属製オブジェクトであっても、同社は多くの場合パーツの細部仕上げに機械加工を採用しています。同社のCNCシステムは最大20ミクロンの精度で稼働しており、計測業界レベルの性能を持つArtec Pointは、最終検査に最適なツールと言えるでしょう。

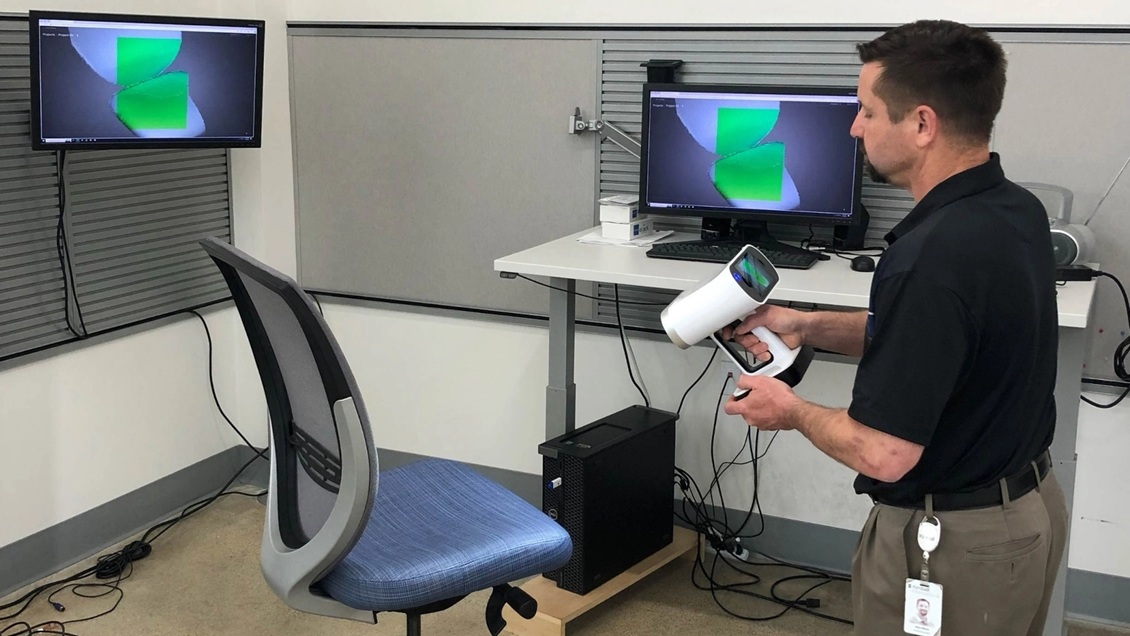

この製造企業のワークフローは優れているものの、広い視点で見れば珍しいものではありません。Artec社の3Dスキャニング技術は、多くの産業分野や市場で日常的に鋳造検査に活用されています。例えば米国の総合注文生産鋳造工場であるWillman Industries社は、スキャンおよびCAD分析のためにArtec Evaを採用しています。

Ausco Products社も、Artec Leo、Space Spider、そしてGeomagic Design Xを活用して同様の取り組みを行っています。外注したブレーキシステムの鋳型を、正確性や許容値、性能基準の観点から詳細に分析・検証しているのです。これらの事例から、多様な産業用途においても、エンジニアが顧客のニーズに柔軟に対応できるよう、Artec社の3Dソリューションが力を発揮していることが伺えます。