NEWS & COLUMN お知らせ&コラム

3Dプリンティングされた歯科用素材の認証にArtec Micro Ⅱを活用

課題:3Dプリンターで造形された歯のかぶせものを比較分析のために高精度に計測し、従来の歯科用素材で製作されたものよりも優れているかどうかを見極めること。

ソリューション:Artec Micro Ⅱ、Artec Studio、CloudCompare、MATLAB

結果:3Dプリンターによって作成されたインプラントが他のものよりも偏差が少ない(より実用性が高い)ことの証明に一役買った、極めて詳細な歯科用3Dモデル。利用されたワークフローは現在、イタリアを拠点とする3Dプリンティングのエキスパートの依頼により、更なる分析に採用されている。

Artec 3Dを選ぶべき理由:Micro Ⅱは小さなオブジェクトを全自動で、高速にキャプチャする。スキャンデータはArtec Studioよりデータ処理、メッシュ編集、偏差分析が可能となり、出力されたデータはリバースエンジニアリングや検査に活用される。更に異なる場所での詳細な検査のために、ボタンのクリックのみで3Dモデルを送信することもできる。

歯科業界においては、3Dプリンティングの利用が急速に拡大しており、世界各地の診療所ではこの技術を活用して個別に製作されたインプラントを迅速に製造できる歯科医の数が増えています。

歯のかぶせものやブリッジ、ガイド、アライナー(マウスピース)といった個別製作のインプラントに関しては、従来の印象採得による製作よりも3Dプリンティングの方が速く正確であるうえ、長期的にはコスト面でも有利です。一方で、特に素材の適合性などにおいては課題も存在します。

3Dプリンティングに用いられる素材は特定の技術に適合するものである必要があり、耐久性や外観、収縮率、安全性に関する検査も欠かせません。現時点ではこれらの課題から素材の多様性が制限されており、経験豊富な歯科医にとっては従来の十分に実績のある方法の方が依然として魅力的に映る状況です。

こうした新しい樹脂を歯科医の手に届けるためには膨大な量の研究が必要となります。研究の多くはジオメトリ形状の正確性の分析に重点が置かれますが、造形される製品の規模や製造速度も重要な課題です。では極めて小さなインプラントを迅速に3Dプリンターで造形し、繰り返しデジタル化して検査を行うにはどのように進めればよいのでしょうか。

この課題に対応するため、トリノ大学付属歯科大学、トリノ工科大学、カターニア大学、そしてペルージャ大学が参加する全国的な共同研究プロジェクトがイタリアで立ち上げられました。ペルージャ大学は、付属のスマートマニュファクチャリング研究所にて全自動化計測の新たな手法を模索する過程で、卓上型3DスキャナのArtec Micro Ⅱを導入しました。その結果、本プロジェクトは3Dプリンティングのさらなる普及促進と患者の使用体験向上を支援する形となり、歯科インプラント製造企業によって製作された実際の製品を用いて、独自のアイデアを試すまたとない機会となりました。

検査のための歯科インプラントのデジタル化

ペルージャ大学のスマートマニュファクチャリング研究所は数年前に設立されました。研究所の所長である准教授ニコラ・セニン(Nicola Senin)氏は、最近同研究所の計測部門を正式に立ち上げました。研究所の主な目的の一つは、より高度なロボティックオートメーションやAIの統合、そして所内でのソフトウェア開発を通じて『計測システムの自動制御化』を実現することです。Micro Ⅱへの投資により、光学的測定の分野へと活動をさらに拡大していく考えだと述べています。

担当チームは、最も権威ある3Dプリンティングブランドの認定販売代理店であり、Artec 3D社の長年のパートナーでもある3DZ社から3Dスキャナを調達しました。ヨーロッパ圏内に15の事務所を展開する3DZ社は、信頼できるコンサルタントとして企業が自社のニーズに最適な3D技術を見つけるための支援を行っています。3DZ社はペルージャ大学の要望を慎重に分析した結果、精度と使いやすさを評価しArtec Micro Ⅱを大学に推薦しました。

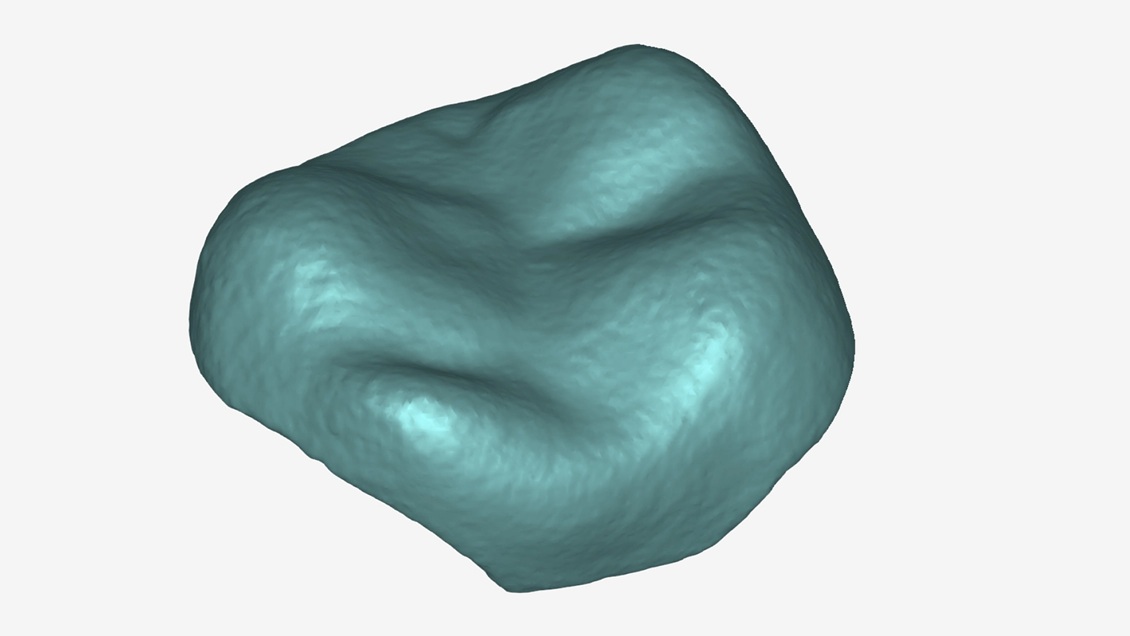

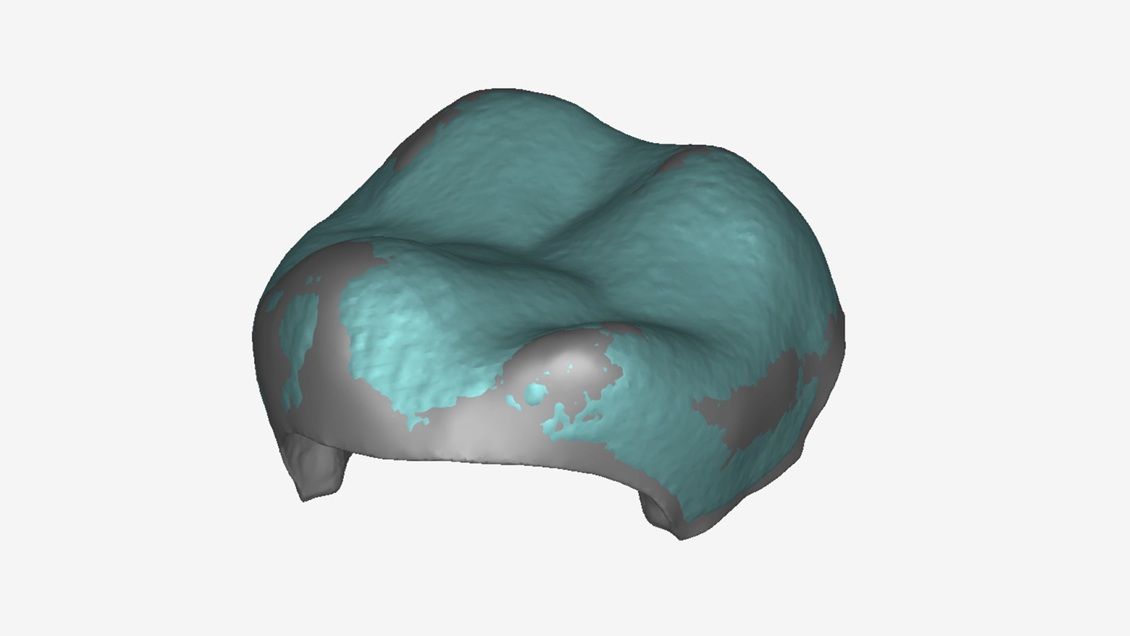

担当チームのメンバーは当初Micro Ⅱを用いて、インプラント製作における複雑な3Dプリントジオメトリの計測を行いました。この技術により印刷物の正確性を検査し、変形やねじれ、曲がりがないかを確認できるようになりました。これらの問題は、欠陥が亀裂に発展し、亀裂が破損につながるため、インプラント製作の過程で非常に重要なポイントとなります。研究開発が進む中で、担当チームはさらに実用的な応用を模索し、その結果として歯科向けのセラミック製修復用製品の3Dプリンティングおよびデジタル複製の作成へとつながりました。

イタリアの大学・研究省の支援を受けて進められている本取り組み『3DCer4Dent』は、ペルージャ大学、特に准教授エリザベッタ・ザネッティ(産業生体工学)、および特別研究員ジュリア・パスコレッティ(設計法)の指導のもとで進行しています。同大学のスマートマニュファクチャリング研究所では、研究者たちが歯科インプラント製造企業によって実際の用途に合わせて設計された歯のかぶせものの3Dスキャンに取り組んでおり、Micro Ⅱがこの業務に最適であることを実証しました。

Micro Ⅱの全自動プラットフォームは、従来最も手間と時間を要していた作業の多くを自動化しており、各スキャンはわずか数分で完了いします。これまで同研究所では、詳細な検査のためにX線や光トモグラフィーといった技術を用いてきました。しかし今回の研究では、二種類の異なる歯科用セラミックの間に明確な違いが認められ、Micro Ⅱによる解析のみで十分な精度と量のデータを取得できることが証明されました。研究所のザネッティ氏は、「この技術の導入により、今後の研究開発がさらに進展し、長期的には患者さまの治療の質の向上につながることが期待されます」と述べています。

「歯科医はかなりの収縮を起こすレジンを使用しています。ただ、どの倍率で観察・検査すべきかという点については、まだ明確な基準がありません。私たちがMicro Ⅱでサポートしたいのは、まさにこの部分です」とザネッティ氏は語ります。「本当に重要なのは、かぶせものと残っている歯のあいだにある接合部分です。歯科用セメントを使用しないケースもあり、インプラントがしっかり適合しなければ、そこから細菌が侵入してしまうリスクがあります。そうなると、せっかくの治療も無駄になってしまいかねません」

新たな3Dプリンティング素材の分析

研究者のワークフローの大部分はArtec Studio上で完結させることができます。この3Dスキャニングとデータ処理に特化したソフトウェアには、点群データから高精度なメッシュを生成するための必要なツールがすべて揃っており、分析や製造に幅広く対応する一般的なファイル形式へのエクスポートもすぐに行うことが可能です。

パスコレッティ氏によれば、「ある素材の方が、もう一方よりも優れていることが明らかになったのは、90パーセンタイルの点で、より小さな偏差が確認できたからです」とのことです。さらに同氏は、研究の初期段階で使用していた従来の歯科用や一般的な3Dスキャナと比べて、Micro Ⅱは「測定精度において明確な違いを示すことができた」と付け加えています。実際、研究所が本格的に実験的な検査に移行できたのは、この高い精度があったからにほかなりません。

さらに詳細な統計分析を行うため、ペルージャ大学ではCloudCompareやMATLABといったソフトウェアも活用しています。こうしたプラットフォームを使うことで、複雑なデータセットを扱う際にも曲面を持つサーフェス間の差異を効率的に計算し、高速で数値処理を行うことが可能です。その結果、最終的にはある素材の方がもう一方よりも優れているという結論が導き出されました。つまり、担当チームの手法が有効であることが実証されたのです。

歯科、医学、その他の分野での可能性

初期段階での成功を受けて、担当チームは今後ジルコニウム製素材について最低でも2件の追加検査を予定しています。なお活動は歯科分野にとどまらず、医療における個別インプラントの設計や、人工衛星の構成部品を対象とした3Dプリンティングの分野でも、3Dスキャンデータを活用した分析に大きな可能性を見出しています。

他の官民連携の体制を構築していく一方で、研究チームは今後も計測精度をさらに高めるためのアルゴリズムの研究を継続していく予定です。その一例が「自動ビューポイント生成(auto-viewpoint generation)」と呼ばれる手法で、各方向から取得すべき最小限のスキャンデータ数を計算し、完成した3Dモデルをそのまま製造業者へ送信できるという効率的なワークフローの構築を目指しています。今後どの方向に進むとしても、Micro Ⅱは引き続きチームの中心的なツールであり、セニン氏はこの機器について「設計の繰り返し作業や検査の両面で、非常に大きな可能性を持っている」と話しています。

「金属製、セラミック製、そしてポリマー素材の多くはMicro Ⅱで計測可能だと考えています」とセニン氏は締めくくります。「例えば、私たちは人工衛星向けに高度に設計された素材から製作された小さな構成部品の計測を開始しようとしています。現時点ではこの工程はまだ最適化されておらず、宇宙船の取り扱いを目的としているわけではありません。しかしMicro Ⅱのおかげで、試作品段階の研究施設として私たちは異なる温度条件下でのジオメトリ変化を追跡できるようになりました」

ペルージャ大学の研究者の管理のもと、Micro Ⅱは医学や歯科の分野にとどまらず、その他さまざまな領域においても3Dプリンティングの可能性を広げる役割を果たしています。5ミクロンという高い精度を持つ検査が活かされる場はほかにも数多く存在するため、担当チームの研究は非常に注目に値すると言えます。