NEWS & COLUMN お知らせ&コラム

精製所の操業を中断せずに液漏れを修復

課題:連続生産施設の操業を中断させることなく、かつ環境への影響を最小限に抑えた形で、液漏れが発生した配管系の修理を迅速に行うこと。

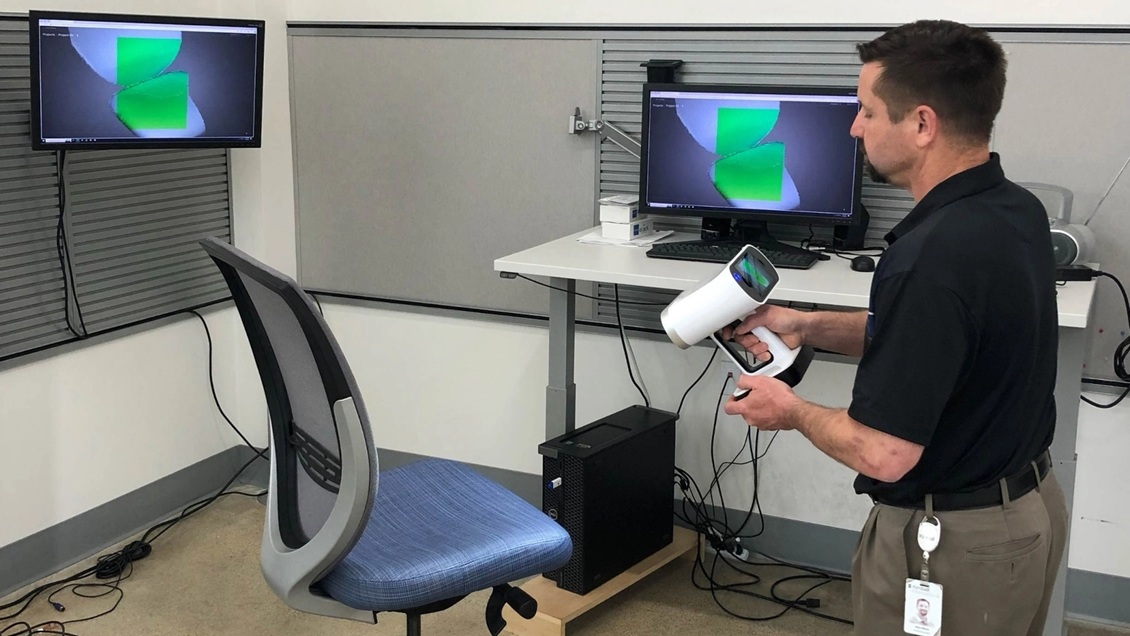

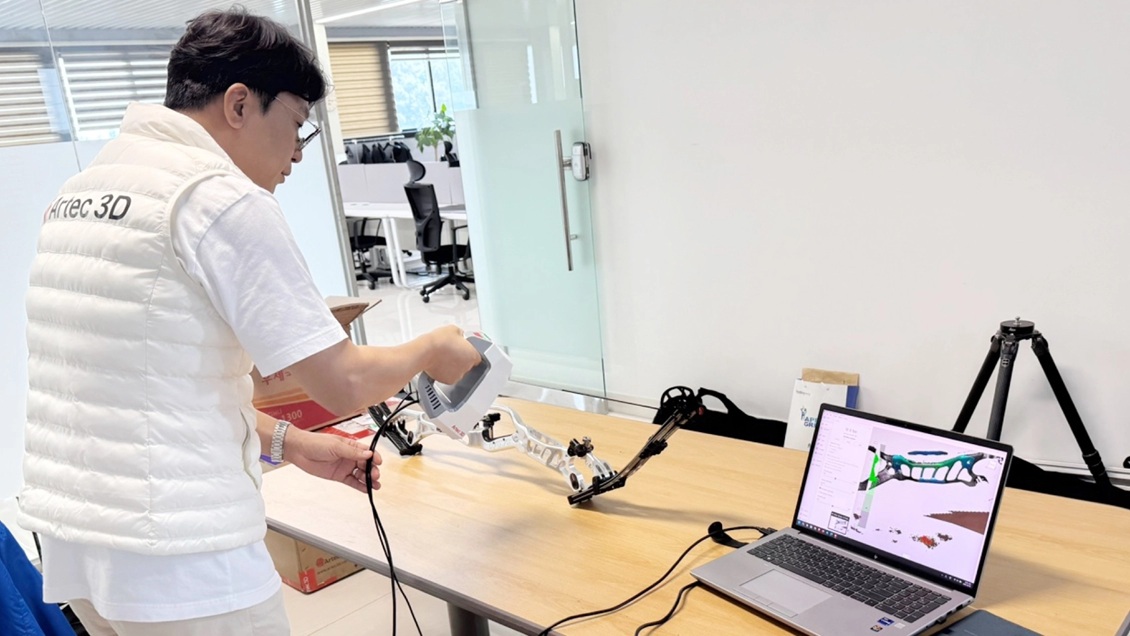

ソリューション:Artec Leo、Artec Studio

結果:現在Coltグループは、設備を稼働させたままでの液漏れ修復に必要な手作業での修理箇所の図面作成に代わり、さらに正確で最大で18倍も高速なワークフローで3Dスキャンを行っている。

Artec 3Dを選ぶべき理由:Artec Leoの内蔵ディスプレイとワイヤレス機能を活用することで、Coltグループは現場でのキャプチャや顧客のニーズに合った修繕用ソリューションの個別製作が可能となった。

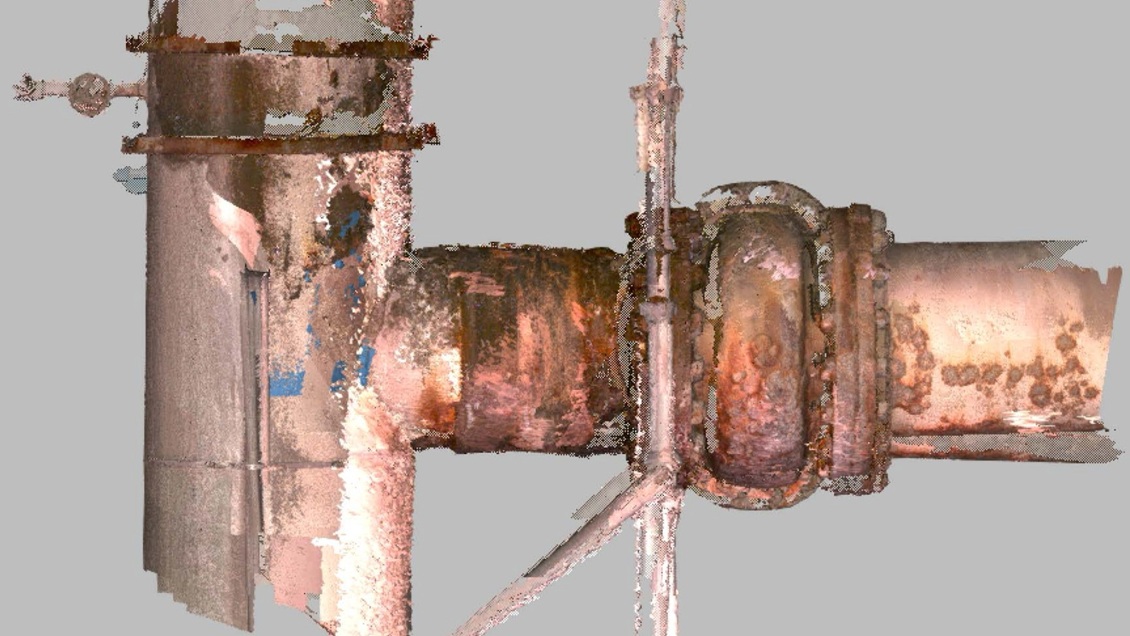

高圧配管の修復は、バルブや付属品、接続箇所に腐食や疲労による亀裂が発生しがちな石油ガス精製所において一般的な課題です。従来、修復用部品は物理的な測定や対象箇所の手描きによる図面作成で設計されていましたが、複雑で不規則な形状のため、この手法は徐々に時代遅れとなりつつあります。

1インチから1メートルを超える程度の直径を持つ導管を、わずか1/10インチの精度で計測することは、技師にとって非常に困難です。

そしてタイミングも重要です。損傷を受けた導管は、操業に支障をきたす恐れのある有害物質を運ぶことがよくあるため、多くの現地担当者が定期保守点検を予定に入れる一方で、このような問題への対処も緊急課題となります。石油化学反応器などの機械類は、単に動作を停止させることができません。電源を切ることは、複数階を有する建物に及ぶ大きさの機械故障を引き起こすことにもつながります。

迅速かつ正確な修復を可能にする応急処置が求められますが、Coltグループのようなサービス事業者が最も力を発揮するのは、まさにこのような状況です。米国全体の半分に及ぶ地域で30の事務所を構え、顧客へのサービスを提供している同社は、Artec Leoを活用して重要な機材を稼働させたままでの現地修復を実施しています。

「弊社は、液漏れの『オンライン』での修復を行っています。作業の遂行が速ければ速いほど、顧客に発生した液漏れも早期に食い止めることができ、操業停止の必要性も低減されます」と、ColtグループのITディレクターであるウォリー・ホイットリー氏は話します。「製品の損失を最小限に抑え、生産性を維持することで、顧客の大幅なコスト削減にも貢献しています。」

「当社は顧客が生産工程を中断せずに済むよう、作業を行っています。工程の各段階をより迅速に進めることで、当社は顧客にとって、より信頼できる存在となります。」

『オンライン』による精製所での修復を可能に

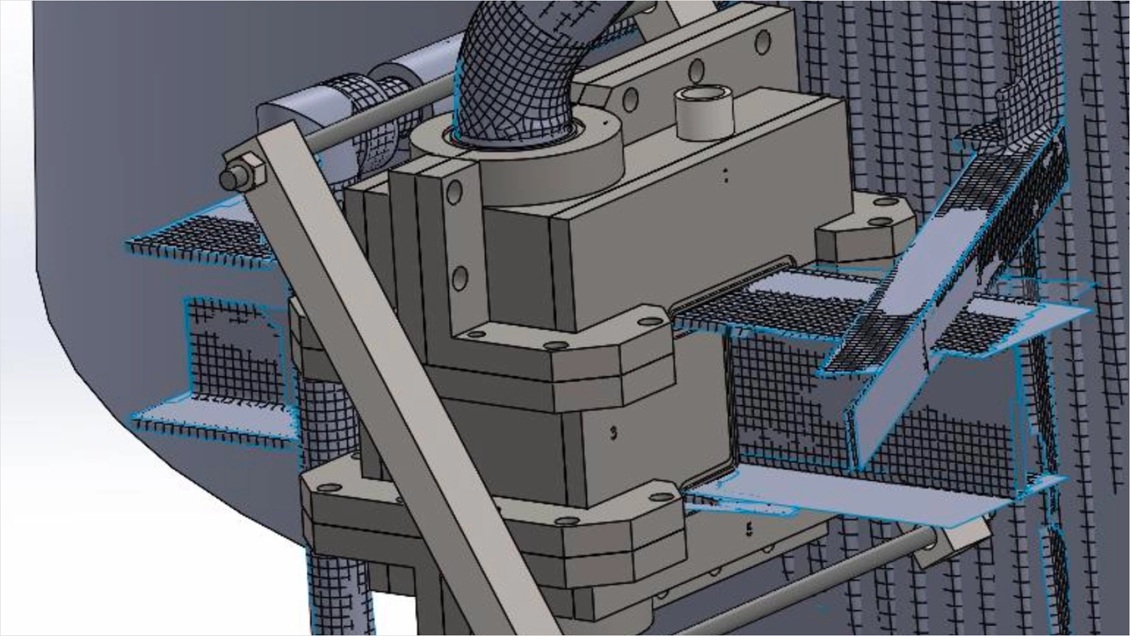

Coltグループのエンジニアは、最近まで顧客の精製所や工場に足を運び、配管に損傷があった箇所を手作業でスケッチして計測を行っていました。完成した図面や2DのPDFファイルは同社のエンジニアチームに送られ、修復用ソリューションの設計に使用されていました。

この工程は、比較的簡単な形状で構成されている生活基盤設備の修復用部品を綿密に設計する際に、現在でも利用されています。液漏れ箇所を十分に正確に描写することが可能である一方で、施工には2人を要することも多く、数時間かかる場合もあります。

このような作業速度や個別製作に関する懸念から、同社は計測手法の見直しを迫られましたが、当初は3Dスキャニングが必ずしも最有力の選択肢とは考えられていませんでした。実際、Coltグループのエンジニアリング部門を統括するマイク・イェーツ氏は、「標準レベル以下のスキャンデータでは、顧客向けのパーツ設計はできない」と事前に認識していたため、この技術に対して大きな疑念を抱いていたと語っています。

「以前はスキャンデータの受け取りに時間がかかっていました。かつてはスキャンのような業務のために、担当班を派遣していた顧客企業もありました」とイェーツ氏は話します。「確かに大量のデータポイントは取得されていましたが、信頼できるパーツを製作できるようなものではありませんでした。」

「データは、ほとんど利用できない状態でした。10年ほど前のことですが、あの出来事によって3Dスキャニングに対する自分の考え方が固まってしまったのです。だから正直なところ、当初はかなり懐疑的でした」とイェーツ氏は語ります。

現地でのマッピング方法の改善

このような懸念が当初はあったものの、ある時ColtグループのCEOであるジェイソン・ボックス氏がArtec Leoに触れる機会がありました。これまでにないタイプの機器であったことから、「ぜひ試用してみるべきだ」と同社に強く勧めたと、ホイットリー氏は語ります。

それ以来、このワイヤレスでAI駆動の3Dスキャナはその使いやすさと高速性によって、同企業の技術者がわずか15分から20分で操作方法を素早く習得し、配管のキャプチャを開始できることを実証しました。Leoを「非常に直感的」と評するイェーツ氏は、自身の担当班が必要なデータが取得できているかどうかをパソコンのモニターを確認することなく、「領域が緑から赤に変わったときに」判断できる点で、同機器の内蔵ディスプレイを特に便利に感じていると語っています。

精度の面についてイェーツ氏は、「Leoの方が間違いなく優れています」と付け加えますが、Coltグループがより恩恵を受けているのは、新たなレベルの速さと、それによって可能となった個別製作です。

「Leoを利用する対象は、現地で扱う不規則な形状です」とイェーツ氏は続けます。「すべてが円形や四角形というわけではなく、定型的な形状ではありません。不規則なものもあれば想像を超えるような形状のものもあり、計測に時間がかかりすぎると、それ自体が意味をなさなくなることもあります。」

導管修復用クランプの個別製作

Artec社製の3Dスキャニングへの切り替えに伴い、ColtグループはArtec Studioの利用も開始しました。この産業界で高く評価されているスキャンデータのキャプチャ・処理用ソフトウェアには、新たに利用を始めた方々の作業を容易にするために開発された複数の機能が搭載されています。特にオートパイロット機能は、スキャンデータの取り扱いに最適なアルゴリズムを自動で選択するため、初心者でも最良の成果を得ることができます。

ホイットリー氏によると、Artec Studioは同企業の技術者にも簡単に利用できることを証明し、Artec Leo購入時にプリセットされていた設定だけで正確なモデル製作を実現したとのことです。その使いやすさにより、Coltグループが実験に費やす時間の確保にも大いに役立ちました。

Artec Leoを業務全般に導入して以来、Coltグループはその成果に大変驚かされました。高い精度の計測によりやり直しの回数が減った一方で、高速なデータキャプチャによって、質の高いサービスを迅速に提供できるようになりました。

またLeoを使うことで、担当班がさらに多くのプロジェクトを扱えるようになりました。イェーツは、いずれ毎年同社が計測している何万ものパーツの半分がLeoによってキャプチャされると考えています。そのため、Coltグループはまだ所有機器の投資利益率を算出していませんが、今後数年のうちに採算を取るために必要な経費削減が実現できると予測しています。

「Leoを対象に向けるだけで、視線の先にあるものをスキャンできます。これが計測の未来であることには疑いの余地はありませんし、計測業界がこれから時間をかけて進む道だと思います。Leoはとにかく上手く機能していますが、この事実こそが実は鍵なのです」