NEWS & COLUMN お知らせ&コラム

計測用の3Dスキャン

従来のCMM(三次元測定機)ではオブジェクトを迅速に、そして傷つけないように測定するのが難航するケースがあり、特に穴や壊れやすい表面を持つオブジェクトを扱う際によりそのような傾向がありました。しかし3Dスキャンの進歩のおかげで、デバイスの設計やソフトウェア機能の改善と回避策によって、このような問題に対処できるようになりました。そのため、この技術はさまざまな部品検査の用途に対応できる手段として、CMMのシステムと競い始めています。

製造業の世界では品質が最も重要となります。部品やコンポーネントの不良品をチェックする際、メーカーは元の設計と比較するために実際の寸法を測定します。このプロセスは3D計測ソリューションと呼ばれるテクノロジーに頼る作業のひとつです。しかしそれは正確に一体何を意味するのでしょうか?

一般的に、この用語は部品の表面の正確な3D測定値を得るためのあらゆる方法の説明に使用されます。自動化されたツールが導入される前は、こういった分析はマイクロメータやハイトゲージなどの測定器を使用して手動で実行されてきましたが、最近では三次元測定機 (CMM) が導入されています。このようなプロセスを加速化・合理化するように設計されたシステムには、オブジェクトの表面に沿ってフィーチャーをキャプチャする触覚センサーもしくは光学センサーを取り付けることができます。

サブミクロンレベルの精度で部品を測定できるCMMは、航空宇宙産業や自動車産業などの測定の正確性が厳しく求められる分野で使用されています。

とはいえCMMにも欠点が全くないわけではありません。多くのCMMはタッチトリガープローブを使用し、部品を検査するために対象物のあらゆる表面に接触しなければなりません。スキャンが難しいサーフェスやスキャナが届きにくい箇所を持つ製品をスキャンする場合、後からソフトウェアで明確でない詳細部分を追加しなければならず、これによって精度を下げてしまう可能性があります。部品に触れる必要性があると、その部品を損傷するリスクも高まり、CMMで傷や擦り傷がついてしまうことも珍しくありません。

かつてCMMは3D計測における業界標準でしたが、現在では3Dスキャナが優勢になりつつあります。

CMMに関する他の課題といえば、価格や設置の際にスペースの制約です。CMMには高額な初期費用 (場合によっては、米ドルで25万ドルまでに及ぶ場合もあります) がかかるだけでなく、換気装置や振動減衰装置も必要となります。これらすべての諸経費に加え、このような高度なテクノロジーを使用するためにエンジニアに技能習得させる教育費を考慮すると、CMMの導入が全く安価ではないことは明らかです。

またCMMにはリードタイムがあります。CMMのセンサー(プローブ)の性質から1度のタッチでは限られたデータしかキャプチャすることができません。このため大規模で複雑な構造の測定は非常に手のかかる作業となる可能性があります。たとえば以前大英博物館の従業員チームは、古代マヤ文明の遺跡の400個以上の石膏型をキャプチャするという緊急作業に直面していました。CMMマシンを使用していた場合、それぞれの石膏型をデジタル化するのに1時間以上かかることが推定されましたが、Artec Evaを使用して3Dスキャンしたことでそれぞれに10分もかからないプロセスでできることが判明しました。

こうした速度や費用、精度の非効率性により、3D計測分野では3DスキャンがCMMにとって代わるより魅力的な代替手段となりつつあります。次項ではさまざまな種類の計測用3Dスキャナについて、それぞれの利点や欠点、用途などを交えながら詳しく説明していきます。

計測用3Dスキャナを導入する前に、最初に考慮すべき3つの事項は次の通りです。

・スキャンしようとしているオブジェクトのサイズ

・フィーチャーの複雑さ

・どの程度正確にキャプチャする必要があるか

デスクトップ型3Dスキャナ

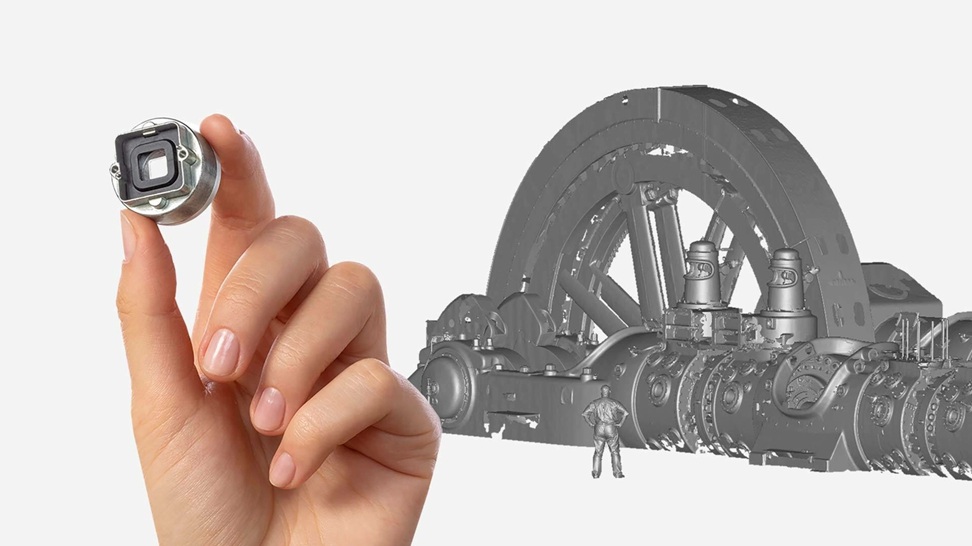

小さく複雑なオブジェクトを効率的にデジタル化させる必要がある場合、デスクトップ型の計測システムが理想的かもしれません。高精度でマイクロスケールのモデルを作成できるように設計された、これらの強力かつコンパクトなマシンは、表面の最も細かい詳細を検出することができます。

ただし、これより大きなサイズの対象物はデスクトップ型システムの容量を超える可能性が高いため、こぶしよりも小さいのが理想的です。これを念頭に置くと、コンパクトな計測用3Dスキャナは小型で複雑なコンポーネントをキャプチャする場合に最適です。このような機械は、プラスチック射出成形品、3Dプリント品、ベアリングやインペラ、そしてバルブなどの複雑な工業用部品のリバースエンジニアリングや品質検査によく使用されます。

デスクトップ型3Dスキャナは、宝石や歯科部品の細かい部分のデジタル化など、他の分野でも用途を見出し続けており、この種のスキャナの採用は決して産業用途に限定されません。

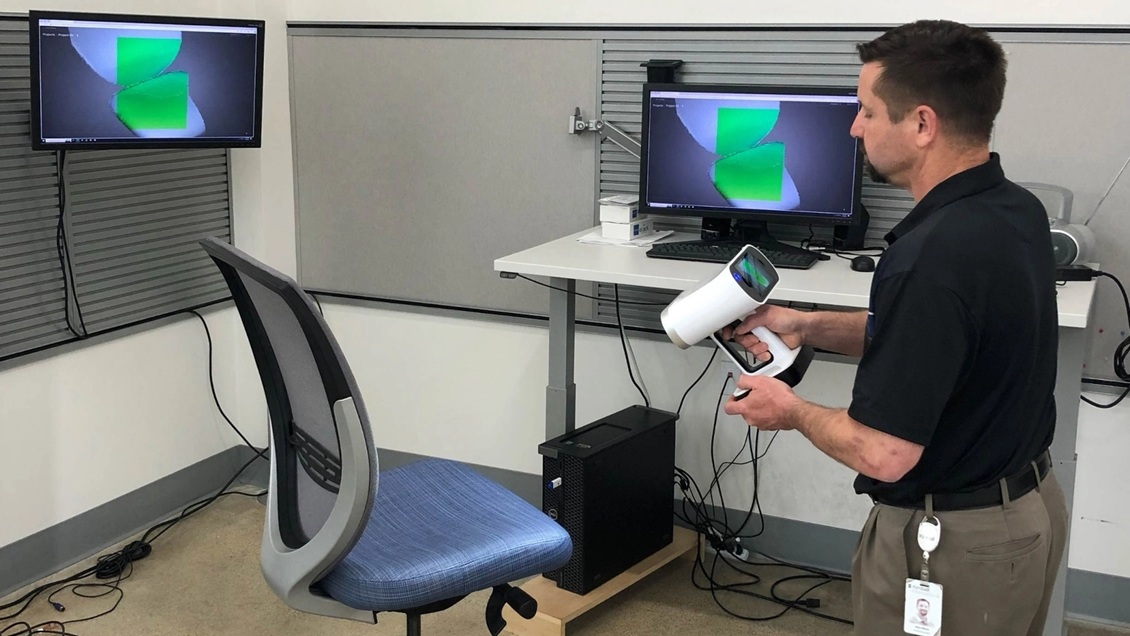

ハンドヘルド型3Dスキャナ

ポータブルの計測用3Dスキャンソリューションの場合、ハンドヘルド型の3D計測デバイスが最適かもしれません。このタイプのスキャナは中~大型のオブジェクトを柔軟に一定のペースでスキャンできるようになります。またコードレスタイプであれば操作性が向上し、困難な表面や複雑なフィーチャーを持つオブジェクトのスキャンが容易になるため、ハンドヘルド型を使用する利益はさらに増加します。

大型で高価なCMMの代わりにハンドヘルド型3Dスキャンを使用する選択肢がポピュラーとなっている他の理由として、アクセシビリティ(導入のしやすさ)があげられます。多くの場合3Dスキャナは導入コストが低く、使いやすいと言われています。Artec Leoを使用すると、内蔵されているカラーカメラと3Dカメラを併用することで、そのディスプレイを介してスキャンの進行状況をリアルタイムでトラッキングすることもできます。そのため、ケーブルや電源の制限から解放され、自由にオブジェクトをキャプチャできるようになります。

製造業界ではハンドヘルド型での3Dスキャンを使用することで、部品検査のプロセスを自動化することもできます。通常、これらのデバイスはAIによって制御が可能なロボットアームに取り付けることができ、理想的なスキャンパスを介して一定量の部品(バッチ)の測定が可能になるので、キャプチャの速度と精度の利点が得られます。さらに人による入力を最小限に抑えることで、エラー発生の可能性も最小限に抑えられます。3Dスキャンを自動化することで、より一貫した製品の品質を保証することができます。

ハンドヘルド型3Dスキャナは、速度や精度、そしてスケールの点で万能製品である傾向があります。また、多くの場合で初期費用が最も低く抑えられることから、最も人気のある選択肢となっています。

ロボット搭載型の3Dスキャナ

ここからはロボットアームを利用したスキャンソリューションに移ります。ここでの3Dレーザースキャナ自体はロボットアーム専用の特別なタイプというわけではありませんが、このような構成はテクノロジーの自動化を少し変わった方法となります。ロボットアームを利用するスキャンの主な利点の1つとして挙げられるのは、3D計測に人の手による介入が削減されるため、製品が誤って測定される可能性が減少する点です。このようなソリューションが生産ラインに導入された場合、部品の品質を分析しながらデータを取得するという同時作業を一定速度で実行することに特に優れています。

3Dスキャナを取り付けたロボットアームは、従来のCMM による生産性の高い品質保証を行う際に発生し得るボトルネックに対する潜在的な解決策を提供します。ただし3D計測ソリューションを固定ベースに取り付けると、動作は決まった領域に制限されます。そのため固定ベースを利用する構成には事前に入念な計画が求められ、動作の柔軟性が前提条件となるユースケースには推奨されません。

固定型3Dスキャナ

特定の3Dレーザースキャナを使用することで、沖合の風力タービンをはじめ建物全体や広大な屋外環境に至るまで、壮大なスケールでのオブジェクトのスキャンが可能になりました。

この場合LIDARの3D計測デバイスが注目されますが、これには理由があります。これらの3Dスキャナは固定の位置で使用されるように設計されており、人の手による介入を最小限に抑え、定位置に設置後、自律的にスキャンができます。

このテクノロジーが当てはまるのは小規模の用途のみで、その分野ではハンドヘルド型オプションの方が適していることが多々あります。さらに特にデータを実際に使用する場合の参入障壁は非常に高いと言えます。したがって、この種のスキャナを採用する前にそれに関する専門知識をしっかり得ておくことをお勧めします。

伸縮式の三脚に固定できるように設計された、構造化光および赤外線のスキャンソリューションもあります。離れた場所のさまざまな高さからデータを取得できるように設定することもできますが、定位置に固定されているため、固定型デバイスに操作性はありません。

ターゲットオブジェクトはどのくらいの大きさで、そのうちの何個をスキャンする予定か、計測3Dスキャナを入手する前にオブジェクトのサイズとスケールを検討しておきましょう。

以上が計測用3Dスキャナのさまざまなカテゴリを (大まかに) 要約したものです。では、一体どのモデルを採用すべきでしょうか?Artec社の最新の3D計測ソリューションの利点をいくつか見てみましょう。

Artec RayⅡ

Artec 3Dの最長距離用3DスキャナであるArtec RayⅡは、最大130m離れた場所からオブジェクトを高精度でキャプチャすることができます。RayⅡ は鮮明で詳細を豊富に含む正確なスキャンを作成できるだけでなく、1秒あたり最大200万ポイントの速度でスキャンを実行します。プロペラブレードから工場全体に至るまでのオブジェクトをより迅速にデジタル化したり測定することが可能で、データキャプチャに費やす時間を短縮させてROI(投資収益率)を向上させることができます。

RayⅡの驚異的なスキャンスピードは視覚慣性システム (VIS) によって補完されます。VISは、フィーチャーのトラッキングと高度なアルゴリズムを利用して、検出する3D空間をその都度直感的にナビゲートし、スキャンを事前に位置合わせします。それらの機能とデバイスの内蔵ディスプレイからデータを自動的に位置合わせして、進行状況をリアルタイムでトラッキングすることもできます。その結果スキャンし損ねた可能性のあるものをスキャンするために、戻り作業が減少します。

必要に応じてタブレットやスマートフォンからも操作ができるため、持ち運びしやすく遠隔操作も可能です。たとえば船の外装のスキャンには、このデバイスを船の上層部の高い位置に取り付けて1階から操作することができ、PCのモニターまでのケーブル配線を気にせず進捗状況をトラッキングできます。

Artec MicroⅡ

RayⅡとは対極的なスキャナであるArtec MicroⅡは、最大5ミクロンの精度で対象オブジェクトをスキャンすることが可能です。リバースエンジニアリングや複雑なデザインの小型オブジェクト (小型の工業用ブラケットや歯車、ベアリングなど) の品質検査を実行するのに最適です。その他ジュエリーや歯科模型をキャプチャすることも可能です。高度に自動化されており平均的な机の上に収まるほどコンパクトなので、既存の仕事場に簡単に統合ができます。

小型から大型のものまで、現在ではさまざまな3Dスキャンソリューションが存在しており、ユーザーはそれぞれのニーズに最適なオプションを選択できます。

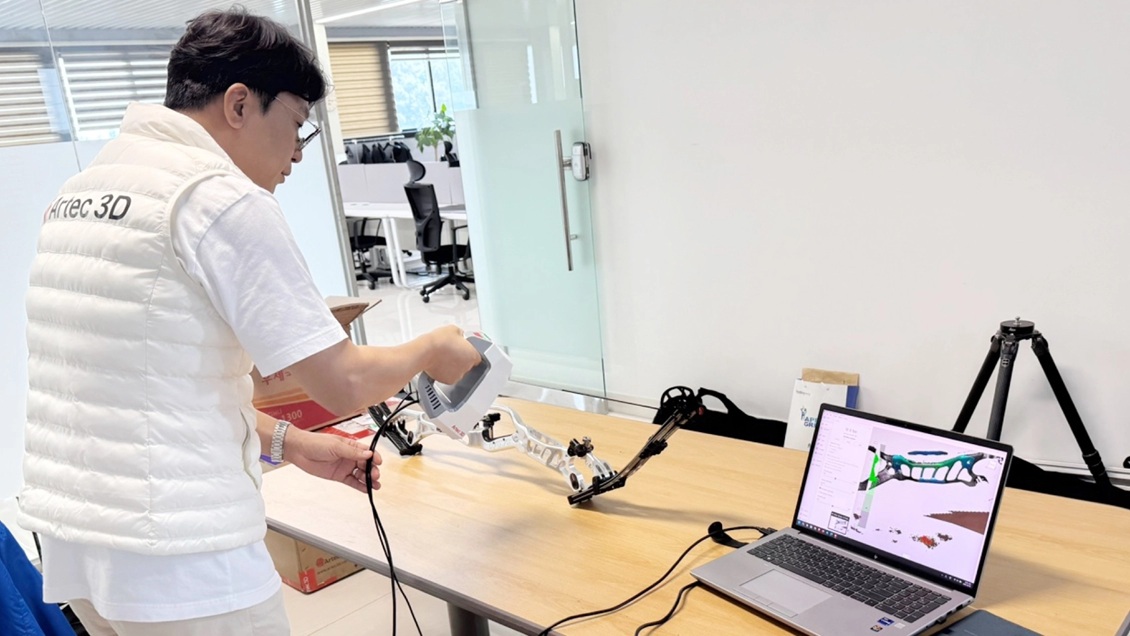

Artec SpiderⅡ

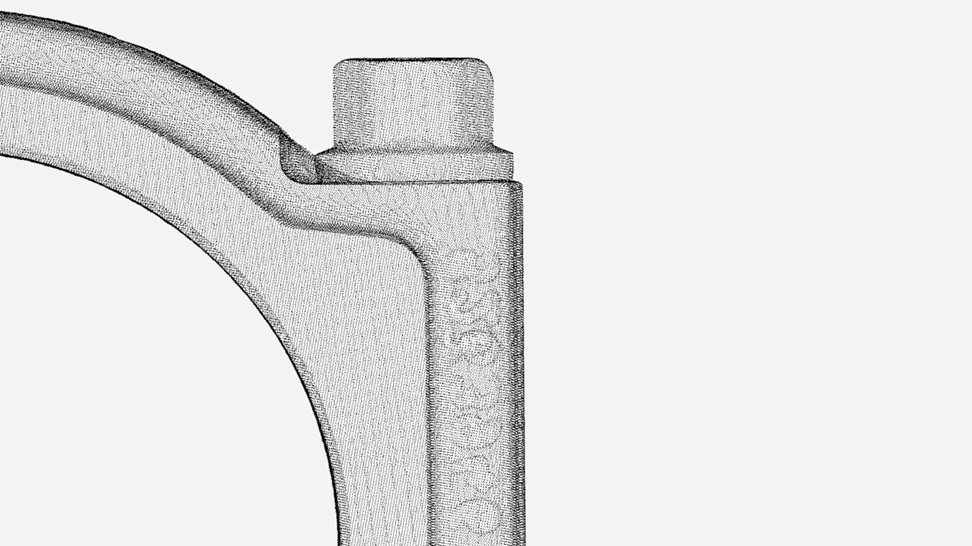

Artec SpiderⅡは複雑なオブジェクトやシャープなエッジ、そして細い線などのディテールを簡単にキャプチャします。高精度の3Dスキャン用に構築されているという点ではMicroⅡに似ていますが、その持ち運びやすさはより幅広い用途に使用が可能です。MicroⅡには大きすぎるオブジェクトのキャプチャにも使用することができ、0.05 mmという解像度で微細なディテールのキャプチャができます。

SpiderⅡは大型の工業用オブジェクトにおける細かい領域をキャプチャするのにも最適です。高解像度を提供する3Dスキャナを使用すると、複雑なジオメトリや、シャープなエッジ、そして薄い骨格などを備えた部品を簡単にレンダリングできるので、このようなスキャナは3D計測ソリューションとして非常に優秀です。

現在の市場にはさまざまな計測用3Dスキャナが沢山出回っています。では一体どれを選択すべきなのでしょうか。フォトグラメトリや構造化光、またはレーザースキャンの全ての側面において万能なスキャナは存在しないため、導入する前に考慮すべき点がいくつかあります。

精度

上記の計測用3Dスキャナのベスト製品については高精度を備えたソリューションに焦点を当てましたが、それには理由があります。オブジェクトのあらゆる主要なフィーチャーにわたってデータポイントを収集することは、オブジェクトを効果的に測定するために不可欠です。

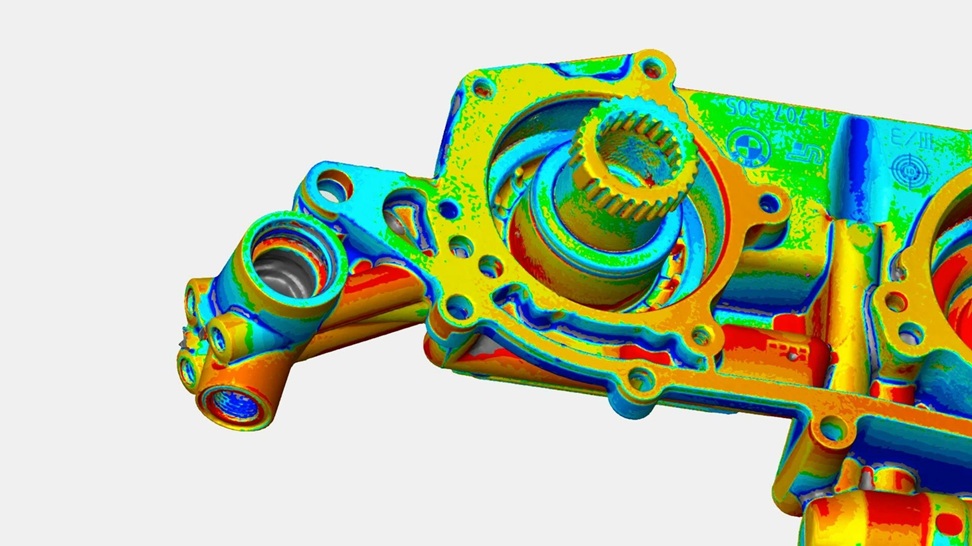

それでは、これをスキャナの選択するプロセスにどのように組み込むことができるでしょうか? ほとんどのデバイスは、数mm以内の精度として販売されています。実際には、この数字はスキャナがオブジェクトの実際の寸法にどれだけ近い測定値を取得できるかを示しています。精度のレベルはモデルによって異なりますが、オブジェクトのデジタルツインを効果的に測定もしくは作成するには、(体積精度とは対照的に) 0.1mm以下のシングルスキャン精度が必要であることが一般に求められます。

3D計測に関しては、誤差の範囲が大きいほど計測に使用したデバイスの効率が悪い傾向があります。たとえば部品検査などの用途では、初期の製品設計に沿って製造されたことを保証するためにデータの整合性が不可欠です。

解像度

キャプチャしたい詳細レベルがどの程度であるかも考慮する必要があります。暗い表面もしくは光を反射する表面や、貫通穴や深い窪みのある表面で覆われている複雑な対象物のスキャンは、特殊で密度の高いオブジェクトのスキャンよりも常に困難になります。ただし、購入しようとしているスキャナが特定の仕様を満たしていることを確認することで、安心することができます。

その中で最も重要なことの1つは3D解像度です。この用語はスキャン画像自体の解像度ではなく、3Dメッシュ上の2点間の最小ギャップを表します。フルカラーのテクスチャをキャプチャしたい方は、デバイスの「ピクセルあたりのビット数」も確認する必要があります。このBPP(ビット/ピクセル)が高いほど、カラーキャプチャ能力が向上します。

スケール

3Dスキャンの導入を検討している方は、デジタル化または測定する対象オブジェクトの大きさを考慮する必要があります。たとえばハンドヘルド型デバイスを使用すると、中~大型さまざまなオブジェクトをキャプチャできます。この柔軟性こそがコードレスで完全に操作可能なArtec Leoが人気の理由の1つです。ただしマイクロスケールでのスキャンや航空機や建物などの構造物等の特大型オブジェクトのキャプチャの場合は、他のデバイスの方が適している場合もあります。

では3Dスキャナの能力はどのようにして判断できるのでしょうか? デバイスの作動距離は、特定のオブジェクトをキャプチャするためにどのくらいそれに近づく必要があるかを示します。その作動距離の数値が高い方がいいのか、それとも低い方がいいのかは、(少なくともある程度は)使用する用途によって異なります。離れた距離から風景やインフラをキャプチャする場合は、長距離用のLIDARスキャンが最良の選択肢となる可能性が高いでしょう。その一方で、狭く窮屈なスペースで作業を行う場合は、作動距離が短いハンドヘルド型スキャナの方が理想的です。

速度

使用する用途に応じて、小型部品を大量に3Dスキャンすることも、大型の構築物を少量3Dスキャンすることも可能です。次に、生産ラインなどの生産性の高い領域で、品質保証を目的とした3Dスキャンを行う場合に考慮すべき要素を見てみましょう。

比較検討が求められるいくつかの指標の1つは、デバイスのデータ取得速度です。多くの場合、ポイント/秒で表されるこの数値が大きいほど、オブジェクトのサーフェスに沿ったデータポイントをより迅速に取得できるようになります。

お使いの3Dスキャナの視野角、もしくは指定された範囲内の距離からキャプチャできる最大領域も、スキャン速度に影響を与える可能性があります。例えば、精度が最適化されているSpace Spiderは、180×140mmの範囲内でのスキャンに優れています。 一方Artec Leoは、それよりも広い838×488mmの範囲をカバーできます。よって、どちらも同じサイズのオブジェクトをキャプチャできますが、Space Spiderの方がLeoよりもキャプチャに時間がかかることを意味します。

ユーザーが3Dスキャナを使いこなせるまで時間がかかるほど、ユーザーの生産性が低下する傾向があるため、使いやすさなどの要素も生産性に影響を与える可能性があると言えます。柔軟性のあるハンドヘルド型デバイスを使用することで、計測しているオブジェクトとユーザーの間にある障害物を回避しやすくなります。

持ち運びやすさ

最後に、これは大事な質問です。固定型とハンドヘルド型のどちらの3Dスキャナが必要ですか? 固定型は、なにか大量の3Dスキャンを行う際や、大型航空機の部品や工場などの大型オブジェクトのキャプチャにより理想的である傾向がありますし、ハンドヘルド型も同様にこのタイプに最適なケースがあります。

理論的には、ハンドヘルド型デバイスであれば、低価格の製品であったとしても、ユーザーがあらゆる角度から対象オブジェクトをキャプチャできるよう、自由に動き回れるようにしてくれます。ただし、それらにはケーブルが付属していることが多く、実際にはユーザーの動きを制限してしまいます。したがって、こういった3Dスキャナのユーザーは、キャプチャするオブジェクトの位置だけでなく、電源ソケットからの距離も考慮する必要があります。

たとえば自動車業界において、組立工場で車両の内部をスキャンする場合、ケーブルは車のシートなどの車内の障害物の周囲を柔軟にくぐり抜けることができるでしょうか?

Leoなどの3D計測ソリューションは、ケーブルが完全に不要なのでこういった問題をすでに解決しています。その上、Leoの内蔵スクリーンのおかげで、ユーザーはスキャン状況を確認するためにモニターを繰り返し切り替える必要がなく、適切なデータポイントすべてを取得することに集中できます。

上記の基準に照らしてみると、3Dスキャナーが産業用計測の分野で普及しつつある理由がよくわかります。CMMは依然として数ミクロン単位の高精度を誇りわずかに優位に立っていますが、多くの用途ではそこまで厳密な精度が求められるわけではありません。そのため、柔軟性が高くスピーディーなスキャンが好まれるケースも少なくありません。

これは特に、壊れやすい物体や、汚染のリスクから接触が避けられる対象の測定において顕著です。3Dスキャナーは複雑で自由な形状を持つ物体も簡単に捉えることができますが、こうした形状はCMMのプローブでは測定が難しい場合があります。そのため、CMMは航空宇宙や自動車産業など一部の分野で依然として重要な役割を果たしていますが、リバースエンジニアリングや形状解析など、他の多くの場面では、3Dスキャナーが迅速かつ柔軟で信頼性の高い選択肢となっています。

スピードや精度ばかりに目が行きがちですが、装置の性能を最大限に活かすためには「柔軟性」も非常に重要なポイントです。

品質保証

計測用3Dスキャンが最も使用されている用途の1つは部品検査です。産業の分野では、メーカーはこのテクノロジーを使用して、最終的なコンポーネントが設計どおりに動作できるかどうかを検証します。このプロセスは、製品の品質 (販売用に製造された場合はそれに加えて顧客の満足度) を確保するだけでなく、コストと時間のかかる製造エラーを回避するためにも不可欠です。

航空宇宙などの規制が厳しい業界では、コンポーネントは多くの場合で激しい熱や重量、耐薬品性の基準を満たす必要があります。よって、コンポーネントの不良品は重大な障害のリスクをもたらします。3Dスキャンを使用すると、部品がきちんと仕様に従って確実に製造されていることを確認できるため、このような事態を防ぐことができます。

リバースエンジニアリング

3D計測ソリューションで得られた測定値を活用することで、コンポーネントのパラメータをリバースエンジニアリングしたり、デジタル化や微調整を行うことで、コンポーネントのパフォーマンスを向上させることもできます。このようなデジタル化は、生産中止部品を調達する場合に特に便利です。部品は一度生産中止になると、希少になったり値段が上がりますし、場合によっては完全に入手不可能となってしまうためです。3Dスキャンプロセスは、古い機器を段階的に廃止するのではなく、それらを修理したり維持することで、費用対効果を高くする手段をメーカーに提供します。

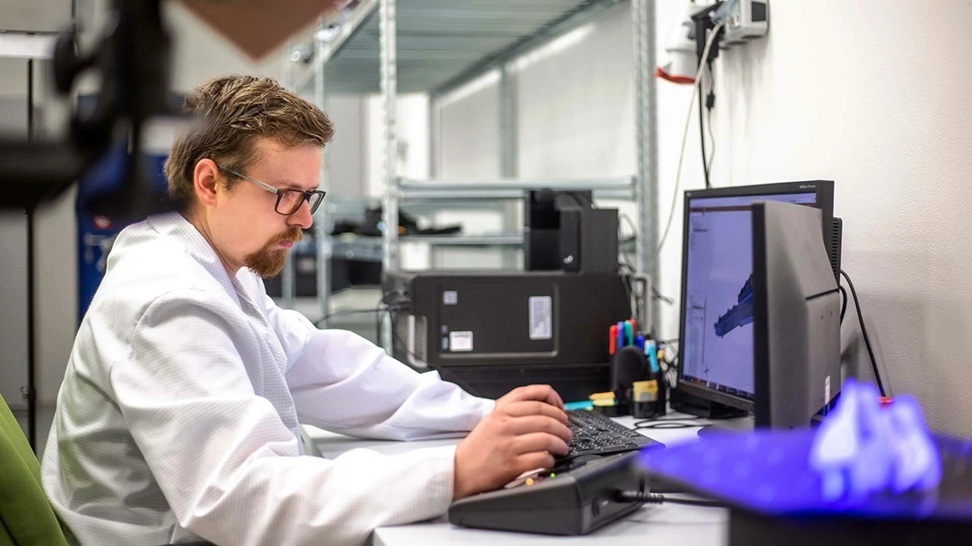

表面が暗い部品や光を反射する部品、そして有機的な形状を持つ部品は、必然的にデジタル化が困難になることにご注意ください。しかし、Artec Studioのようなソフトウェアパッケージを使用すると、スキャンの自動位置合わせが可能になるだけでなく、ユーザーに手動および自動サーフェスツールを提供することで、そういった難しい部品のデジタル化が確実に容易になってきています。

その他の分野でも、計測用3Dスキャンはメーカーによる故障解析の実施に役立っています。とある製品が継続的に不良品となっている場合は、何らかの設計上の欠陥が原因である可能性があります。こういった欠陥を修正するには、欠陥のある要素を修正する前に、3Dスキャナを使用して不良品のデジタルコピーを作成することができます。

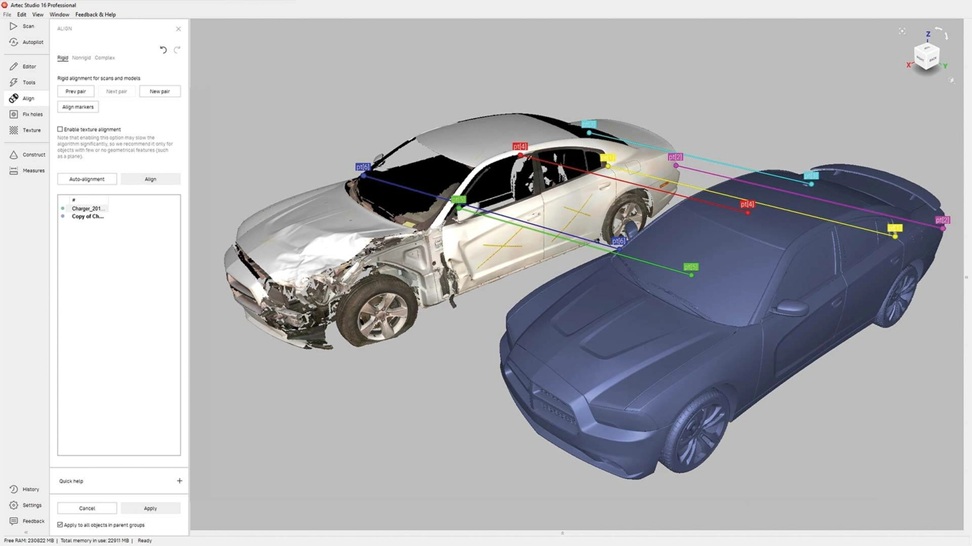

変形解析

航空宇宙の構造と同様に、自動車産業に見られる設計要素の多くは荷重がかかると激しい変形を受けます。したがって安全上の理由から、自動車メーカーは継続的な使用によって彼らの製品の性能がどのような影響を受けるかを分析する義務があります。しかし、どのようにしてそのような仕事を迅速に、そして必要とされるメトロロジーグレードの精度で実現できるでしょうか?

現在、多くの企業が 3Dスキャンを使用してプロトタイプがどのように動作するかを評価したり、貯蔵タンクなどの部品が時間の経過とともに異なる運転条件の影響を受ける様子を評価しています。CMMとは異なり、このテクノロジーはかなり速いペースで導入することもできます。そのおかげで、稼働中の生産ラインで自動車のシャーシに溶接するスタッドボルトなどのコンポーネントの位置を分析するのに適しています。

法科学分析の分野では、交通事故を再現する手段として計測用3Dスキャナが使用されています。このテクノロジーを利用して、Origin Forensicsのような交通事故の調査会社は現在、 車の残骸の完全な3Dのデジタルツインを作成しています。これらを使用することで、特定の衝突事故の方向と規模、そして衝突した車両の安全機能がきちんと予定通り機能したかどうかを正確に判断できます。

結論として言えることは、計測用3Dスキャンの用途が非常に多様である中で、このテクノロジーは製品品質の向上に特に効果的なのは明確であるという点です。このテクノロジーは、主に正確な3D測定値の収集を容易にすることで製品品質の向上を実現しており、メーカーは最終部品がどのように機能するか、そしてまたその理由をより深く理解できるようになります。

実際、この情報によって3Dスキャンユーザーは製品をより迅速に市場に投入できるだけでなく、現在も使用されている製造中止部品をリバースエンジニアリングすることも可能になります。

その速度とスケール、そして柔軟性により、3Dスキャンは、特に検査やリバースエンジニアリングの用途において、座標測定機などを使用する従来の計測方法に代わる魅力的な手段となります。