CASESTUDY 導入事例

製造業

生産設備における3Dプリンタの活用

トヨタ自動車株式会社(日本)

2023.12.01 更新

生産設備における3Dプリンタ活用|トヨタ自動車株式会社

世界を代表する自動車メーカー

Markforged X7を導入した同社の部署は、社内で使用する自動車製造用の装置などを企画・開発、設計、製作、設置、メンテナンスを担うグループで、現場の改善業務(作業改善、設備改造)や安全・品質の改善対策も担っています。

自動車の電動化に伴い、BEV(バッテリーEV)の競争が過熱し今後ますます競争の激化が予想される中、同社は

全方位フルラインナップ生産で対応をしています。

導入背景

工場内で使用する複雑な樹脂パーツやアルミ部品を社外から調達していましたが、リードタイムやコスト面が大きな課題となっておりました。この二つの課題の改善を目指し、3Dプリンタの導入検討を開始しました。3Dプリンタで造形したパーツが自動車部品製造現場で求められる剛性を満たしているか等、国内外問わず様々な3Dプリンタを比較して、最終的にMarkforged社のMark Twoを購入しました。

既存の3Dプリンタで造形したパーツは、経年劣化で破損が多く現場で長期間使用できないことがありましたが、Mark Twoで造形したパーツは製造現場での使用に耐えられる造形品質を実現し、さらにサポート材の管理や除去が簡単で非常に好評です。

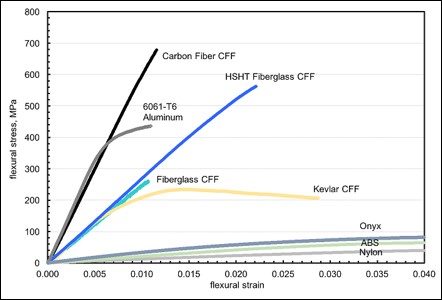

▲各材料の「曲げ強度」を表したグラフ

Markforgedで使用出来るCarbon Fiberは、最大でアルミ以上の曲げ強度を実現する事が出来ます。

Carbon Fiber以外にも衝撃に強いKevlar Fiberや耐熱性に優れているHSHT Glass Fiberなど使用用途に応じて材料を使い分ける事が可能です。

本ケーススタディの続きはこちらからダウンロードできます。