CASESTUDY 導入事例

製造業エネルギー&プラント

世界23拠点をMarkforgedで製造管理

Vestas 社

2022.08.22 更新

Vestas社は、風力発電の世界的大手企業です。

計86カ国で151ギガワット(GW)の風力タービンを設置し、世界で一番多くの風力発電を導入しています。

発電技術といえば、風力タービンを思い浮かべる人も多くいるかと思います。

高さ137~259m、ローター直径109~236mの風力タービンは、周囲を圧倒し、遥か先でも確認する事が出来ます。風力タービンを見たことがある人は、その発電機はVestas社である可能性が高いでしょう。Vestas社は世界シェア1位を誇る、超大手企業です。

実は、Vestas社は第二次世界大戦後のデンマークで、家族経営のスモールスタートで始まりました。Vestas社は、長年にわたり、小型トラック用の油圧機器を製造・販売していました。1970年代にはエネルギー発電の開発に着手し、1979年に最初の商業用の風力タービンを完成させました。

1989年からは風力タービンの製造に特化し、世界中で風力タービンの設計、製造、据付、サービスを行っています。現在、Vestas社は世界最大の陸上・洋上風力発電機および風力発電機用ブレードメーカーとなっています。デンマークに本社を置き、いくつかの地域事務所と世界各地に15以上の製造工場を持っています。

課題

風力発電機は巨大で高価な機械であり、発電力を最大限に発揮するためには、ダウンタイムを最小限に抑え、確実に機能させる必要があります。そのため、製造と据付にはミスが許されないのです。Vestas社は製造施設や設置現場において、数え切れないほどの検査ゲージを使用しております。これらの重要なツールは、従来、製造指示書を世界中のメーカーに依頼をして調達されていました。完成した部品はVestas社の各拠点に送られ、適合性や精度を検査され、承認されると使用されることになります。

しかし、各メーカーから調達した最終部品の中には、100%仕様通りではなく、最終検査に合格しないものがありました。その結果、最終的な製品の納品や設置に遅れが生じてしまったのです。

例えば、トップセンター(TC)マーキングツール。

このツールはVestas社がタービンブレードの根元部分にピッチを合わせるために使用する工具です。製造には、通常5週間ほどかかると言われています。さらに機械加工設計の制限により、Vestas社は様々なブレードに適合するよう、様々な形状のTCマーキングツールを注文しなければならないのです。また、落雷の際に部品が損傷しないために、レセプターと言われる部品を製造するとなると、機械加工でアルミを削り出し、少なくとも3か月は要するとの事です。

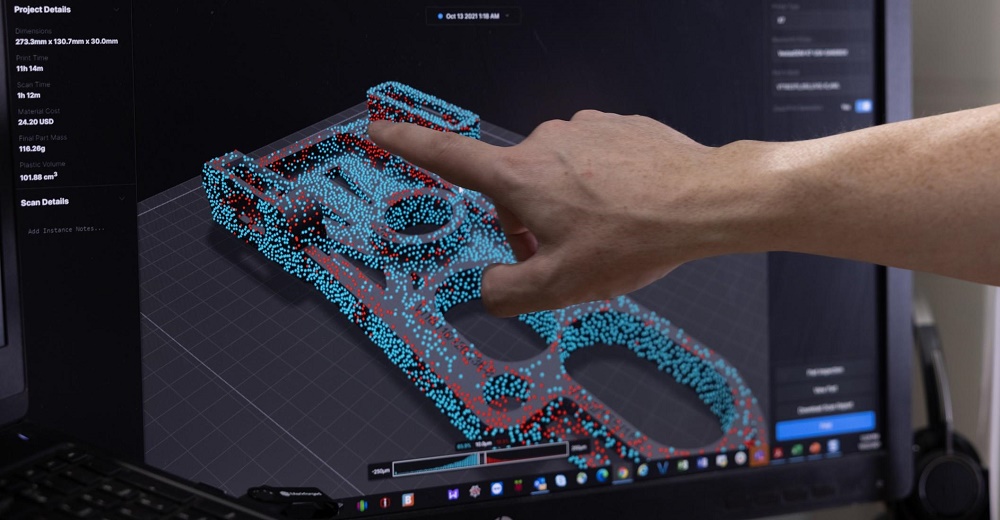

Blacksmithによる部品検査

Vestas社は、ものづくりの制御をエンドユーザーにゆだねる事によって、柔軟性のあるシステムを構築しております。

— JEREMY HAIGHT氏 PRINCIPAL ENGINEER ADDITIVE MANUFACTURING & ADVANCED CONCEPTS

ソリューション

Vestas社は、製造プロセス全体を改善する方法を模索している中で、Markforged(マークフォージド)に出会い、Markforged(マークフォージド)のクラウドベースでAIを搭載した3Dプリンターシステム”Digital Forge”を利用し、2021年にダイレクトデジタルマニュファクチャリング(DDM)プログラムの立ち上げました。このプログラムは、製造工程において、外注のサプライヤーの依存を無くすことを目的としております。

DDMプログラムでは、すでに2000点以上のVestas製部品がMarkforged(マークフォージド)のクラウドソフトEiger(アイガー)に保存されています。クラウドソフトなので、Vestas社のどの工場でも、どの拠点でも、 3Dプリンターの専門知識がほとんどなくても、高精度且つ高強度の部品が誰でも作成出来るようになりました。

ヴェスタスのAdditive Manufacturing & Advanced ConceptsのマネージャーであるJeremy Haight氏によると、「私たちのアプローチはエンドツーエンドです。ほぼリアルタイムで実際のワークをさまざまな場所に提供する事が出来ます。それは、テレポーテーションに最も近いものだと思います。この仕組みのおかげで一貫性のある最新のパーツを必要な時に世界のどこにいても瞬時に手にする事が出来ます。これにより、出荷・輸送コストと製造のリードタイムを大幅に削減する事が出来ました。従来は数週間、数千ドルかかっていたTCマーキングツールが、わずか数日で作れるようになりました。また、耐久性があり軽量なOnyx(オニキス)を使用しているため、金属製だった部品の重量は以前より85%軽くなっています。

雷管のレセプターについては、現地のブレード製造拠点が、Markforged(マークフォージド)の金属3DプリンターMetal X(メタルX)を導入する事により、銅製のレセプターを必要な時に必要な分だけ生産する事が出来ます。 Metal Xはレセプター1パーツあたり2日程度で製造できるようになると見積もっています。

Markforged(マークフォージド)をVestas社に導入する事によって最も重要な事は、正確なデジタルの情報をオンデマンドかつ社内で製造出来る為、これらの部品やその他の部品がコンプライアンス検査で不合格になる心配がないことです。また、造形物の精度はMarkforged Blacksmith(ブラックスミス)で検証され、工程内検査、分析、レポートが行われます。

将来の展望

Vestas社は、Markforged(マークフォージド)を、新製品開発および事業全体における工具や最終用途部品の製造にに不可欠なものと考えています。2022年には、同社のブレード以外の検査ゲージ工具にもMarkforged(マークフォージド)を展開し、23カ所の製造拠点すべてでオンデマンドのゲージ製造を進めていく予定です。またVestas社は、3Dプリンターを活用したエコシステムを構築し、 Markforged(マークフォージド)プラットフォームで製造したスペアパーツの在庫を管理し、現地のフィールドサポートや他のサプライヤーの保守・修理・運用(MRO)をサポートするために、工具メーカーのWǔrth社と提携します。

初期展開が完了したら、Vestas社はより詳細なエンドツーエンドのプロセスを各拠点に浸透させる予定です。 Markforged(マークフォージド)から提供されるソフトウェアEiger(アイガー)のオプションモジュールとして販売されているEiger Fleet(アイガーフリート)を使用して、企業資産管理(EAM)および企業資源計画(ERP)システムで部品コードをスキャンしたり部品を検索したりし、それを自動的に各拠点の3Dプリンターに送信するようなシステムを開発しております。 Vestas社がアディティブ・マニュファクチャリングによる製造を内製化すればするほど、製品をより早く市場に投入することができ、その過程で時間とコストを削減することができるのです。

Markforgedは、弊社の外部メーカー依存を開放し、新しい道を切り開いてくれました。MarkforgedのDigital Forgeは、ゲームチェンジャーです。

— JEREMY HAIGHT氏 PRINCIPAL ENGINEER ADDITIVE MANUFACTURING & ADVANCED CONCEPTS

Vestas AMチームのメンバーは、ツールや最終使用部品の品質と性能を確保するための取り組みをしております。

業種:エネルギー(発電)

アプリケーション:検査ゲージ, 治工具, 最終製品

所在地:オーフス デンマーク

導入年:201年

プリンタ:X7、Metal X

使用材料:Onyx、カーボンファイバー、銅

※引用サイト:https://markforged.com/jp/resources/case-studies/vestas

※株式会社データ・デザインで翻訳しております。

※株式会社データ・デザインはMarkforged社の国内正規販売代理店です。