CASESTUDY 導入事例

製造業エネルギー&プラント

カーボンファイバーを使用した高強度治具の製作

Wärtsilä 社

2021.08.24 更新

Wärtsilä社が世界初の CE 認定吊り上げ治具を開発した経緯

会社概要

Wärtsilä社は、船舶のエンジンや再生可能エネルギーの開発など、最先端の技術を海洋/エネルギー市場に向けて事業を展開している大手企業です。フィンランドのヴァーサ工場とイタリアのトリエステ工場では、世界で3番目に大きい貨物船を動かす大型エンジンの製造を担当しています。現場作業の効率を最適化するために、適した治工具を使用する必要がありましたが、既存の製品では対応出来ないこともあり、外注で治工具の製造を依頼しなければなりません。

課題

外注に依頼をした治工具の一例として、大型エンジンの製造や整備に欠かせない吊り上げ治具があります。この治具は、ピストンなどの非常に重いエンジン部品を移動させるための特注の治工具となります。これらの吊り上げ治具は、製造工程での吊り上げ作業をより効率的にし、作業者が貨物船のメンテナンスを行うのに役立つため、必要不可欠なものです。この治工具はエンジン部品は非常に複雑な構造となっている為、部品を掴むための嵌め合いが重要となってきます。巨大な貨物船なので、エンジン部品も非常に大きいものとなり、人が運搬をするのには時間も労力もかかってしまうという問題がありました。その為、外注で治工具の発注をしますが、現場では必要に応じて設計を変更することも多く、外注では迅速な設計変更は出来ません。特に、スペースが限られている貨物船の製造やメンテナンスには最適な工具が必要とされています。Wärtsilä社は、このコストや工数がかかってしまう「外注生産」が大きな課題となっていました。

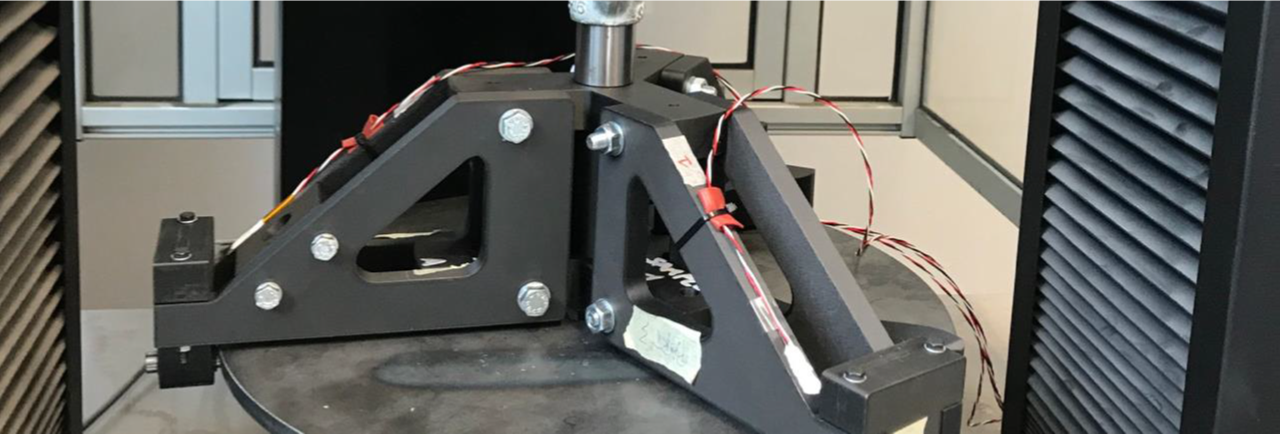

従来の吊り上げ治具(左図)はスチールで加工されていましたが、Markforgedで造形されたされた治具(右図)は大幅に軽量化されていました。

ソリューション

Wärtsilä社のエンジニアは、上記の問題を解決するために2018年半ばからMarkforged社のカーボンファイバー対応の3Dプリンターを使用しており、すでに工場用の治工具をいくつか製作していました。トリエステ工場とヴァーサ工場のチームは作業を効率化させるために、より大型なプリンタを検討しており、Markforged社の代理店である3DZ社からインダストリアルシリーズであるX7を購入しました。

Wärtsilä社はMarkforged社と共同で、吊り上げ治具をAM(Additive Manufacturing)用に再設計しました。再設計された部品は、各部品を複数のパーツに分割して、カーボンファイバーによる補強を最大限に活かせるように考えられております。その結果、再設計された吊り上げ工具は240kgのエンジン・ピストンを持ち上げることに成功しました。「この性能には誰もが衝撃を受けたと思います。」と、Wärtsilä社の新技術担当マネージャーであるJuho Raukola氏は述べています。試験を実施した所、吊り上げ治具が変形することなく持ち上げることが出来た最大重量は960kgですが、製造現場では安全面を確約する必要があります。Wärtsilä社はまた、国際的な認証機関である”Bureau Veritas”と協力をして、この治工具を認証試験に提出しました。吊り上げ治具は様々な試験と検査を経て、世界で初めて3Dプリンタで造形されたCE認証の吊り上げ治具となりました。

Wärtsilä社は、Markforged社製3Dプリンタを導入したことで、わずか8ヶ月で工具代だけで10万ユーロ以上の節約に成功しました。この成功事例は世界中の各施設で、より多くのMarkforged社製3Dプリンタを使用していけると確信しています。

Juho氏と彼のチームは現在、外注の依存からの完全な脱退を目指しており、設備用の治工具を製造する際の手間を省くことが可能です。「我々は、他のスケジュールに合わせて仕事をする必要はありません。」とJuho氏は述べています。「3Dプリントの優れた点は、それぞれの施設に必要な設計条件をいつでもどこでもプリント出来る事です。」

※吊り上げ治具が変形することなく持ち上げることが出来た最大重量は960kgである。

※吊り上げ治具が変形することなく持ち上げることが出来た最大重量は960kgである。

X7で造形をした丸ノコは、Siemens社のエンジニア及び設計者を驚かせました。当初、この丸ノコは、ガスタービンとの適合性や機能性を試験する為の試作品として造形されましたが、試験を行っている間に、耐荷重と剛性の要件を超えた性能を発揮しました。「当初はフィット感を確認し、設計図通りにカッターが作動することだけを確認する予定でしたが、Carbon Fiberを使用した造形品は、実際に現場での使用に耐えうるだけの耐久性を持っている事が分かりました。」 とメカニカルエンジニアのTrent Almond氏は言います。

“シーメンス・イノベーション・センター”のディレクターであるClifford Hatcher氏も同じ意見です。「造形物の強度と品質を確認すると、実際の工具に使用出来ると感じました。従来、このような特注の丸ノコを製造する場合、設計から材料選定、CAMソフトウェアのプログラムを行い、 CNCマシンで高価な材料を削り出して、試作から製品化まで繰り返し作業を行うのに数ヶ月かけて行ってきました。」

実際にこの丸ノコを現場の作業者に利用してもらい、フィードバックを受けた後、”シーメンス・イノベーション・センター”のエンジニアは、設計をさらに良いものに改善しました。

新しく改良された丸ノコは、現在でもタービン部品を修理する為に現場で定期的に使用されており、大幅に検査工数を削減する事が出来るようになりました。Siemens社は、競争の激しいこの業界の最前線に立ちながら、より良いソリューションを提供しております。

「私たちは時間を節約していますし、AMを現場に持ち込むことで、業務をずっと楽にしています。」とHatcher氏は述べています。

今後の展望

この吊り上げ治具を使って、現場や工場でエンジンのピストンを持ち上げています。

Wärtsilä社は、Markforged社製のカーボンファイバープリンター3台に加え、金属造形に対応したMetal X を導入し、新しいAMのアプローチをしています。固定治具や検査治具、顧客に対応した生産部品まで、エンジニアは生産現場のあらゆる場所で3Dプリントの新しいアプリケーションを模索する事が出来るようになりました。「複雑なカスタムツールが必要な場合、従来は製造に4~6週間程度かかっていたところを、今では2~3日で製造出来るようになりました。」とGiuseppe氏は述べます。「我々は顧客のニーズに素早く対応し、より早くニーズを満たす事が出来ます。」

社名:Wärtsilä社

産業:海洋・エネルギー

アプリケーション:治具固定具

所在地:フィンランドヴァーサイタリアトリエステ

導入年:2018年

材料:Onyx、Carbon Fiber

※株式会社データ・デザインはMarkforged社の国内正規販売代理店です。