CASESTUDY 導入事例

製造業電子機器

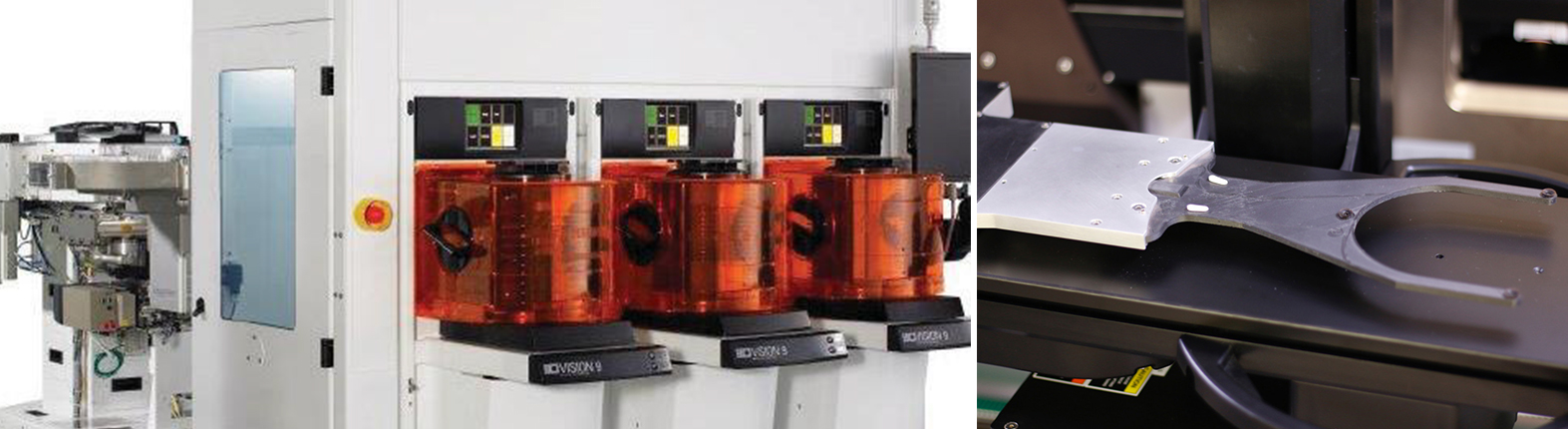

3Dプリンターを活用した機能試作で開発スケジュールの最適化 (半導体装置部品)

Brooks社

2021.06.11 更新

機能的な高強度試作

Brooksは、半導体ウェーハなどの高精度で壊れやすい製品を処理する自動化装置を製造しています。これらの部品を製造するために各機械のシステムは精密に設計されています。製品によっては、製造するまでに複数回の工程を繰り返し行っており、この製造方法では、処理を繰り返すごとに開発スケジュールが数週間も延びてしまいます。この開発サイクルを改善する為、Brooksは高強度のMarkforged 3Dプリンタを導入しました。

Markforged 3Dプリンタを利用することにより、Brooksは試作の工程の大幅な短縮を実現しました。Brooksが以前使用していた3Dプリンタでは見るだけの試作であり、部品の機能性や強度が必要な試験では3Dプリンタでは実現が出来ませんでした。しかし、BrooksのエンジニアであるJeff Cavins氏は、Markforged 3Dプリンタについて「必要な部品の試作品を作成するのに、十分に強く、薄いものがプリント出来る」と評価しています。試作品が機能的であるということは、非常に大きな要素であります。Cavins氏は、「試作品のパーツを会議に持ち込み、完成したパーツがどのように機能するかを証明する」ことができるようになりました。Brooksは現在、高強度の3Dプリンタを使用して、システムの開発と出荷の高速化を実現しています。

+金属並みの強度

連続繊維でプリントされた部品は、アルミニウム並みの曲げ強度を誇り、Brooksの試作を機能的にテストできるようにします。

+高精度

Markforgedでプリントされた部品は非常に精度が高く、他のパーツとのアセンブリも容易です。

+リードタイム削減

Brooksは、1〜2日のリードタイムで部品をプリントし、外部の製造工場での数週間にわたるサイクルを削減しました。