CASESTUDY 導入事例

エンターテインメント

映画用の小道具と金型をForm 3Lで3Dプリンティング

Dreamsmith Studio 社

2022.08.31 更新

2020年に、受賞歴のある実用的な義肢メイクアップ効果と小道具製作会社Dreamsmith Studioの創設者で、SFシリーズ “Raised by Wolves” のリード義肢デザイナーであるJaco Snyman氏にインタビューしました。

当時、Snyman氏は、3Dプリントされた金型と、最終用途のモデルを製作するワークフローについて話してくれました。

Aaron Guzikowskiが制作し、Ridley ScottがプロデュースしたHBO Maxシリーズは、人間の子供を育てる使命を負った2体のアンドロイド、ファーザーとマザーを中心に描かれています。2022年2月に第2シーズンが放映され、3Dプリンタで製作された小道具や義肢の種類がさらに増え、今回は大型3DプリンタのForm 3L(SLA)で造形されています。

小道具とメイクアップエフェクトに革命を起こす。「レイズド・バイ・ウルブズ」

シーズン2の5つのケーススタディ

3Dプリンティングは、映画産業の速いペースと期限に追われる世界において、画期的な変化をもたらすことが期待されています。デジタルワークフローのあらゆる利点を引き出し、イメージ通りの道具を正確に再現するだけでなく、作業時間を短縮して、より創造的な仕事に集中できるようにします。私たちは、3Dプリンタをワークフローに組み込みました。

3Dプリントを活用するためには、具体的に3つのことが必要でした。1つ目は従来の技術で実現できるディテールを再現することが必要です。2つ目は人間の頭部を完全に覆うほど大きな造形ボリュームが必要です。3つ目は信頼性が高く、正確で、使い勝手が良いことも必要でした。納期が短く、予算も限られている中で、失敗やトラブルシューティングを最小限に抑える必要がありました。

これらの条件をすべて満たし、かつ高価でない3Dプリンタを見つけることは、非常に困難でした。手頃な価格ですべてを実現できるプリンタは信頼性が低く、信頼性が高いものでも、有用なスケールで細部を実現することはできませんでした。数年にわたる試行錯誤の末、私たちは、3Dプリンタは単なるツールのひとつであり、私たちが期待していたような完全な革命にはならないだろうと諦めるようになったのです。そんな時、「Form 3L」が登場しました。

Form 3Lはすべての条件を満たしています。335 x 200 x 300 mm の巨大なビルドボリュームと25ミクロンの解像度を備え、PreFormソフトウェアによってパッケージの信頼性と使いやすさが向上しています。これらすべてが、豊富な樹脂の種類と相まって、Form 3Lを信じられないほど強力なツールにし、2年という短い期間で私たちのワークフローを完全に変革してくれた1つのツールとなっています。

南アフリカ・ケープタウンにあるドリームスミス社のワークスペースにあるForm 3Lの3Dプリンタ

Form 3Lがいかに画期的であるかは、私たちのクリエイティブな問題への取り組み方にどのような影響を与えたかを詳しく説明しない限り、正確には説明できません。以下の例では、私たちのワークフローを紹介し、なぜこのプリンタが私たちの業界において革命的であると感じているのか、その理由を明らかにしたいと思います。

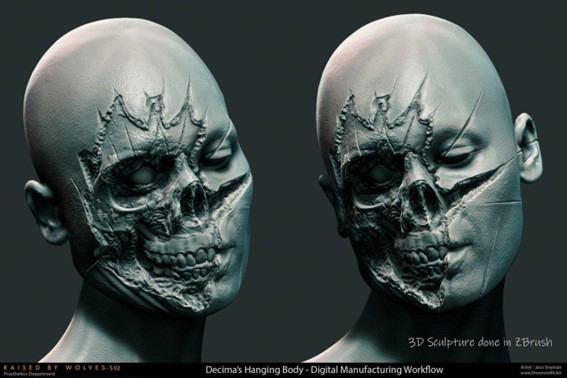

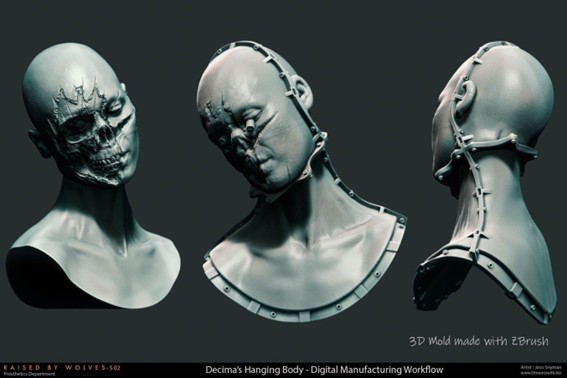

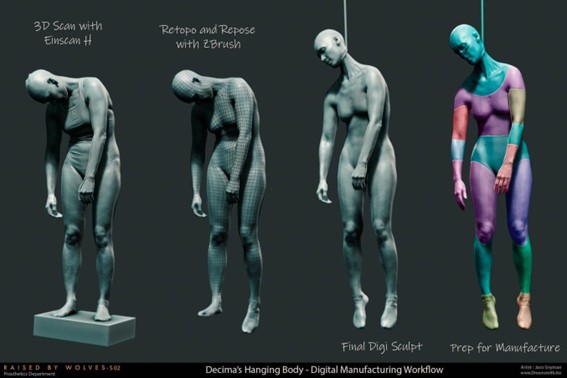

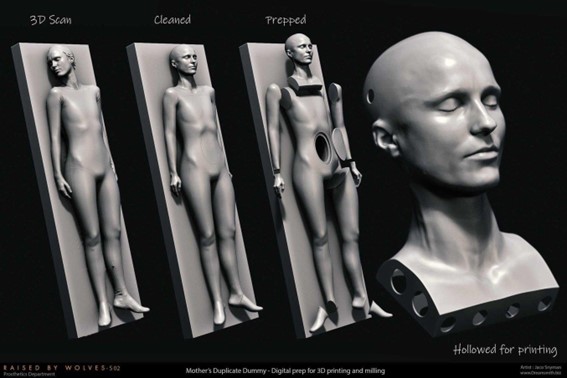

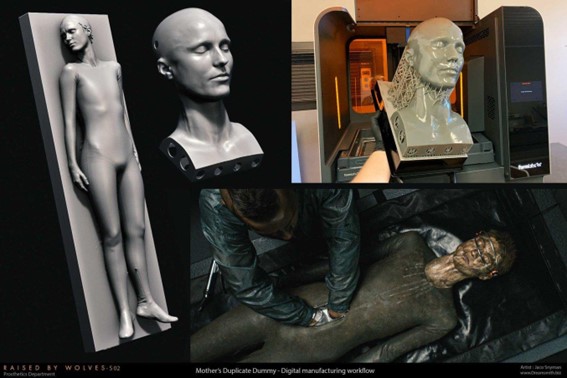

#1:生身の人間に置き換わる-女優の複製、似顔絵ダミー

女優の顔の超リアルなシリコンレプリカを作る。デジタルでデザインした型を、Rigid 10K レジンを使用しForm3Lで3Dプリント

この例では、ある女優の体を超リアルなシリコンで再現することが課題でした。ただし、首からぶら下がっていて、顔の半分が欠けている状態でなければなりません。

従来は、女優の顔をシリコンと石膏包帯で覆って使い捨ての型を作り、シリコンライフキャストを作っていました。このライフキャストをもとに粘土で型を作り、その上に手作業でディテールを加えていきます。今回は、首を長くしたり、顔の一部を取り除いたりしています。

この粘土細工は、エポキシ樹脂とグラスファイバーで再成型されます。この最終型から、最終的なシリコン製のレプリカヘッドを作ります。この工程は3週間かかり、少なくとも3人の経験豊富なアーティストと技術者が監督する必要がありました。この工程は、開始から終了まで約1カ月を要します。

―ドリームスミス・スタジオの創設者、ジャコ・スナイマン氏

その後、ZBrushを使用して、必要な彫刻的なディテールをデジタルで追加していきます。このプロセス全体は再現性が高く、自由度が高いためディレクターからのフィードバックを受けながら、大きな変更を容易に行うことができます。

Form 3Lの大きな造形ボリュームにより、金型を大きなピースに分割し、縫い目の少ない最終製品を作ることができました。金型は一晩で造形され、微調整にて翌日には加工できるようになりました。

このワークフローを一人で行えば、従来の数分の一の時間で済むので、最終的な商品価値を高めるために最も重要な「仕上げ」の工程に人員を集中させることができるようになりました。このように、従来のワークフローでは手間がかかるために急ぎ足になっていた最終段階を、効率よく進めることができるようになりました。

この一例を見ても、3Dプリンタがなぜこれほど画期的なものになるのかがよくわかります。私たちは、より短い時間で作業し、より生産的になり、従来の材料や人手を節約することができるようになりました。Form 3Lは、私たちのワークフローをより速く、より良く、より安くすることができました。

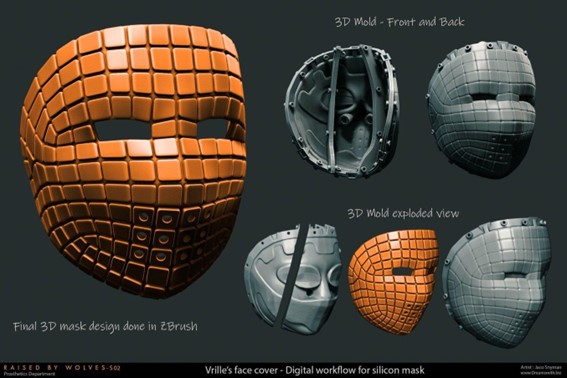

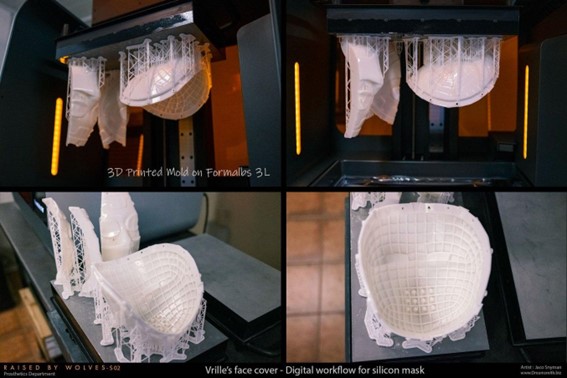

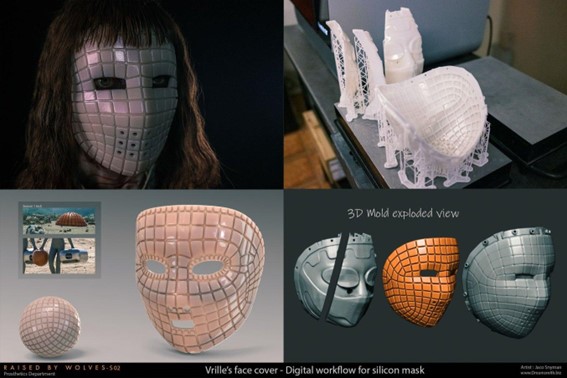

#2:複雑な形状の作成 – シリコンマスク

複雑な形状や高精細なシリコンマスクを3Dプリンタで設計・印刷

デザインには、コンピュータ支援設計(CAD)が大きな効果を発揮するものがあります。手作業では不可能なもの、現実的でないもの、時間がかかるものもあります。従来は、このようなパーツを機械加工業者に委託するか、諦めるしかありませんでした。3Dプリンタは、こうした問題を常に解決してくれるものですが、プリント品質と価格が同等になるよう、技術を向上させる必要がありました。

私たちにとって、Form 3Lはこの改良版でした。従来の製造技術にとらわれず、高価な外注に頼らなくても、自社ではるかに多くのことを実現できるようになったのです。これからは、自分たちのクリエイティビティの限界に挑戦していきたいと思います。

上の例では、3Dプリンタでなければ実現が非常に困難であったような問題がありました。Vrille Maskは、2つのユニークな問題を解決する必要がありました。

まず、有機的なディテールと幾何学的なディテールの両方を組み合わせる必要がありました。女優の顔の有機的で非対称な形状に基づき、幾何学的な形状の原始的な外側レイヤーを持つ必要がありました。

2つ目は、素材の問題です。最終的にマスクはシリコンで作らなければならず、シリコンでプリントすることができないため、型が必要だったのです。

このプロジェクトでは、さまざまな技術的進歩が同時に必要でした。女優の3Dスキャン、デジタルアセットを作成し、デジタル金型を設計するソフトウェア、そして金型をプリントするのに十分な大きさと精度の3Dプリンタが必要でした。

上の進捗状況を見ると、金型全体を1枚のビルドプレートに収めることができ、造形時間が大幅に短縮されたことがわかります。また、材料の進化も大きな役割を果たしました。Formlabs Rigid 10K Resinでプリントすることで、最終的な金型は非常に精密になり、上のような完成した最終マスクが出来上がりました。

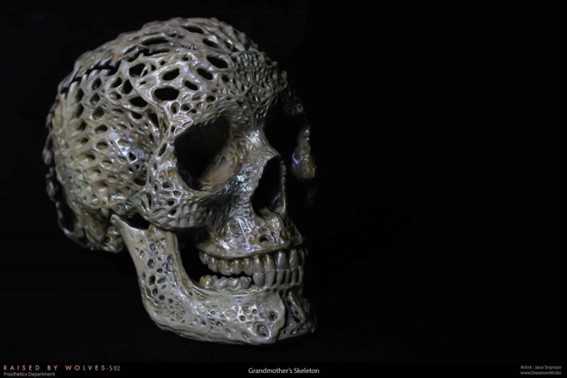

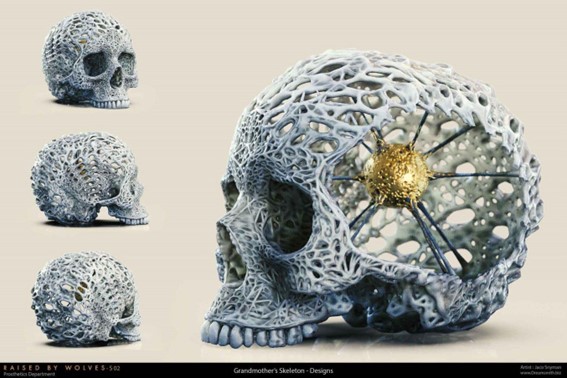

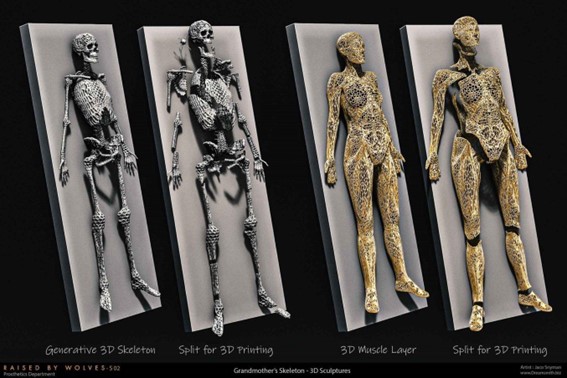

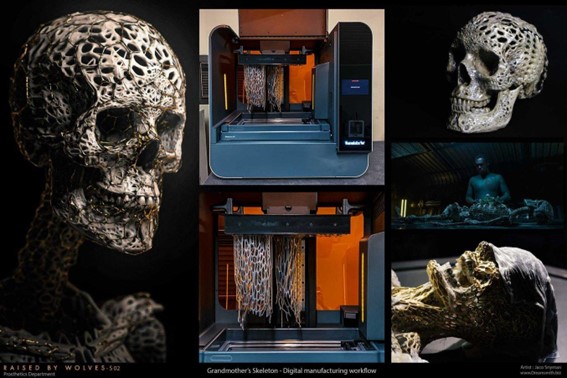

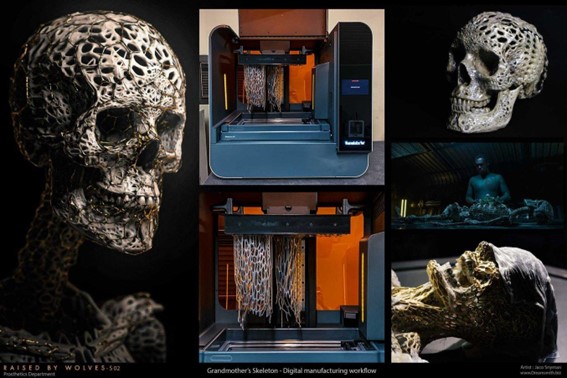

#3:不可能を可能にする造形 – 生体力学に基づく骨格構造

大きな生体骨格の有機的な形状を、Form 3Lで3Dプリント

3Dプリンタで簡単にできるデザインもあれば、3Dプリンタを使う事によって可能になるデザインもあります。

例えば、上のデザインは、実物大のバイオメカニカルな骨格です。幾何学的な流れを持つ複雑なディテールの小道具ですが、粘土で彫刻するのは骨の折れるほど難しく、従来の技術では基本的に成形することは不可能だったでしょう。

おばあさんの骨格は、まさに3Dプリントだからこそ生まれたデザインの例です。不可能な形や連動する歯車は、以前からプリントされていましたが、私たちが必要としていたのは、有用なスケールで精密に作る能力でした。等身大の骨格が必要だったのです。Form 3Lの造形ボリュームは、この形状全体を実用的な大きさに分割して高解像度でプリントすることを可能にしました。

―ドリームスミス・スタジオの創設者、ジャコ・スナイマン氏

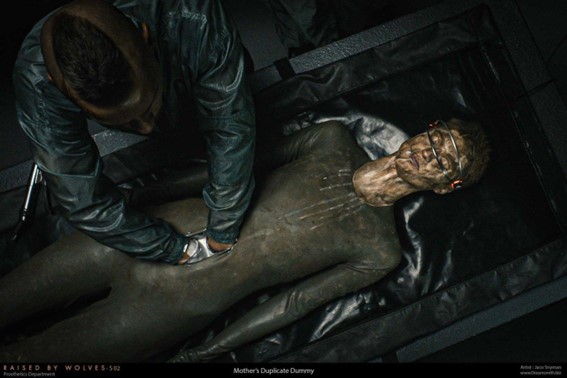

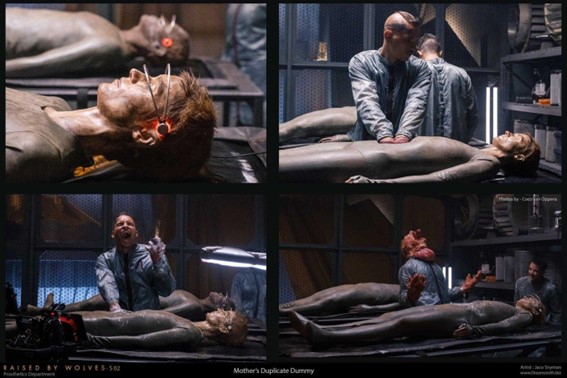

#4:大きな部品を速く造形するために-女優の複製、似顔絵ダミー

女優Amanda Collinの頭部を、Form 3LでDraft Resinを使用して12時間で3Dプリントしました。

特に造形ボリュームに関しては、サイズが重要です。3Dプリンタを選ぶ際の前提条件のひとつは、人間の頭部を丸ごとプリントできることでした。もし小さく分割すると、その分仕上げの工程が増えます。接合部や金型の継ぎ目は、ひとつひとつ丁寧に仕上げ、テクスチャを貼り直して、最終的にシームレスな小道具に仕上げる必要があります。

上の「お母さんダミー」はその典型例です。Form 3Lで彼女の頭部を一度に造形し、できあがった顔全体のレプリカに合わせて慎重に塗装することができました。

従来であれば、ライフキャストに始まり、手作りのエポキシ樹脂の型、最終的なシリコンキャストなど、非常に手間のかかる工程でした。ちなみに、Form 3Lを手に入れる前は、別のレプリカダミーを作成する必要があり、チーム全体で1ヶ月を要しました。今回は、ダミーの顔の3Dプリントと胴体部分のCNC加工を1週間で、最終的な塗装と調整含め2週間弱で完了させることができました。

この小道具は寄りの画では持ちこたえられないので、上の写真のような最終ショットのために特別に作られたものです。このため、3Dプリンタで造形した樹脂をそのまま使用することができ、この距離でも十分耐えられるように細部まで作り込まれています。これによって、時間と材料とコストの大幅な削減ができています。

従来の成形や鋳造の技術では、このダミーは完成品の最終的なディテールに関わらず、同じだけの時間をかけて作られていたでしょう。Form 3Lはミディアムディテールを可能にし、特にシーンのニーズに合った小道具を作ることができました。これは、予算が限られている映画業界では非常に重要なことなのです。

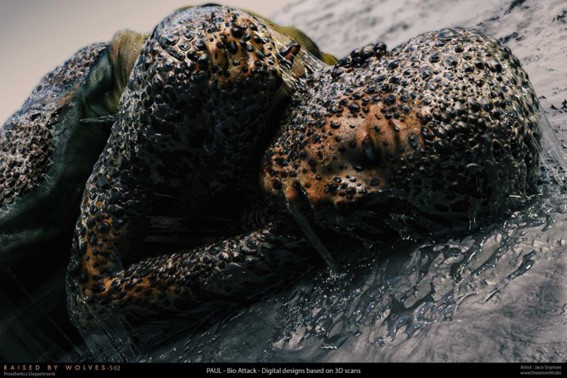

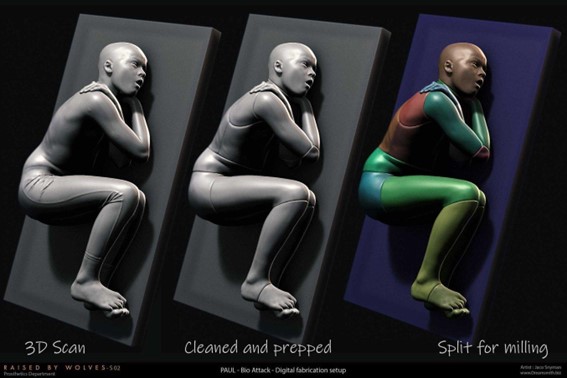

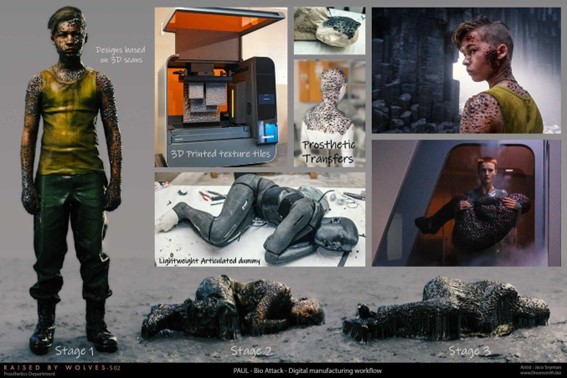

#5:ハイブリッドワークフロー – ポールのバイオアタックメークアップ

3Dプリンタによるタイル質感と伝統的なダミー製作の技術を融合。

3Dプリンタは、必ずしも従来の技術に完全に取って代わる必要はないのです。Form 3Lを自由に使えるようになったことで、両方のアプローチの利点を活かした新しいハイブリッドワークフローを考え出すことができます。

―ドリームスミス・スタジオの創設者、ジャコ・スナイマン氏

「コクーン」では、多関節ダミーと一緒に動く、可鍛性のある鱗状の小道具が必要でした。そのため、通常は非常に大きく高価な金型が必要になりますが、鱗状は有機的でパズルのようにはめ込むことができるため、ダミーの上に手作業で皮膚を製作することが理にかなっており、高価な金型は不要となりました。

ただし、肌一面を鱗のように表現するためには、スケールのテクスチャタイルが大量に必要になります。この工程では、複雑なディテールを正確かつ迅速に再現できる3Dプリンタが最適なソリューションとなりました。私たちは、シリコン製のスケールタイルを鋳造するために使用する、サイズの異なるフラットなスケールテクスチャの型を何枚もプリントしました。そして、このシリコンタイルを使って、「コクーン」を製作しました。

様々な樹脂を自由に使えるForm 3Lは、このようなハイブリッドワークフローを可能にし、映画産業が求める日々の問題解決に非常に強力なツールとなっています。

「レイズド・バイ・ウルブズ シーズン2」の舞台裏:ドリームスミスの持ち味

「レイズド・バイ・ウルブズ シーズン2」は、私たちにとって大きな分岐点となる出来事でした。3Dプリントのワークフローに大きく依存したのは、この時が初めてでした。上記の例の多くは、締め切り前に検討されたものばかりです。

これは通常、間違いや不測の事態をはらんでいる領域で、私たちはその両方にたくさん遭遇しましたが、Form 3Lではそのようなことは無く、プロジェクトが成功するたびにハードウェアへの信頼が増していきました。

このプラットフォームの信頼性により、私たちは前進し、学んだことをより大きな、より要求の厳しいプロジェクトに適用することができると証明されました。それ以来、私たちは4台のForm 3Lを導入し、以前は不可能と思われていたレベルの生産性を達成することができました。

この完全なデジタルワークフローにより、遠隔地での作業も可能になりました。3Dスキャン、デザイン、彫刻、成形したフルキャラクター義肢を、世界中どこにでも送ることができます。

「レイズド・バイ・ウルブズ シーズン2」での経験をもとに、その後取り組んできた新しい展開について、時期が来たらご紹介したいと思っています。今、この最初の数回の実験を振り返り、私たちが現在どれだけ3Dプリントに頼っているかを見ると、Form 3Lが私たちの仕事のやり方に本当に革命を起こしたことは明らかです。

未来への視点。補綴物の完全デジタル設計プロセス

Form 3Lを採用し、Formlabsの豊富な材料から複数の素材を実験した結果、Snymanと彼のチームは、2023年に登場する現在の極秘プロジェクトのための補綴の金型を作ることになります。

彼らは、補綴物の金型を作るための完全なデジタルプロセスに移行し、俳優の3Dスキャンから始まり、補綴物をデジタルで彫刻し、3Dプリントしたモールドシェルとシェルの間に薄いシリコン層を挟み込んだハイブリッドシリコンキャスティング技術を使用しました。

この方法によって、6分の1の時間で、しかも手頃な価格で補綴物を製作できるようになり、仕事のやり方を完全に変えてしまったと言います。また、世界中どこからでも俳優の顔をスキャンできるため、多忙な撮影スケジュールを前に遠隔地での作業が容易になったというメリットもあります。

rigid10Kレジンと3Dプリンタ「Form 3L」を使って、補綴物の型を作る実験をしています。

Snyman氏と彼のチームは、エンターテインメント業界におけるSLA 3Dプリントのあらゆる可能性を明らかにするために、たゆまぬ努力を続けています。Dreamsmithのチームは、今後のプロジェクトで3Dプリントをワークフローに使用し続けることを楽しみにしています。Form 3Lを使用した彼らの今後の作品にご期待ください。