CASESTUDY 導入事例

工業デザイン&製造

3Dプリントツールによる新たな航空機内用避難路マーキング製造方法

Lufthansa Technik AG 社

2022.05.31 更新

ルフトハンザドイツ空港の子会社であるLufthansa Technik AG社は、航空分野の保守・修理を担当するだけでなく、エアバスやボーイングといった大手航空会社に航空製品や航空機部品を販売しています(OEM)。

その製品ラインナップのひとつに、航空機内部の避難路マーキングがあります。Lufthansa Technik AG社では、これを3Dプリントによる製造補助具を利用した革新的な方法で製造しています。

Lufthansa Technik AG社のプロジェクトエンジニアであるUlrich Zarth氏にインタビューを行い、同社がこれらの製造補助具をどのように使用しているか、また3Dプリントによってどのようにプロセスの最適化を行ったかお話を伺いました。

エアバス・ボーイング用の避難路マーキング

航空業界における世界最大級のMROプロバイダー(メンテナンス、修理、オーバーホール)として、Lufthansa Technik AG社はすでにアディティブ・マニュファクチャリングを幅広く活用しています。2018年以降、航空製品を構築するための様々な3Dプリントプロセスや、その製造のためのツールやデバイスに関する研究開発を行っています。これらの航空機部品は主にエアバスやボーイングといった大手企業に使用されています。

Lufthansa Technik AG社の製品で3Dプリンティングを活用しているものに、航空機の内装の1つである避難路マーキング「Guide U」があります。この避難路マーキングは光輝性です。つまり、通常の機内光で充電される自己発光性のカラー顔料を備えており、電気がない非常時には暗闇の中で光り続けます。航空機のフロアの座席列に沿って設置された自発光式の帯は、非常時に非常口への道を示します。

航空機の脱出経路標識として設置されている「Guide U」避難路マーキング

この特許取得済みのシステムは、2021年11月からドイツ・ハンブルクで自社生産しています。

3Dプリントノズルの生産用消耗品としての利用

Lufthansa Technik AG社のチームは、この避難路マーキングを製造するために、3Dプリントによる製造補助具を作成しました。さまざまな方法を試した結果、ステレオリソグラフィー(SLA)3Dプリントを選択し、製造プロセスのツーリングコンポーネントとしてノズルを作成することにしました。

Clear Resin製のノズル(右はプリントしたままの状態、サポート材あり)

このノズルは、消耗品として扱われることが特別な要件でした。機械加工や射出成形といった従来の製造工程で作られる製造補助部品を、3Dプリントされたノズルにすることで、費用対効果に優れています。ノズルは、Clear Resinを使用したSLA 3Dプリントで製造され、補助部品に必要な品質と精度の要件を満たしています。このソリューションにより、Lufthansa Technik AG社はノズルを日常的に交換し、最適な生産工程を実現することができます。

-Ulrich Zarth

SLA 3Dプリンティングによる寸法精度と柔軟性の向上

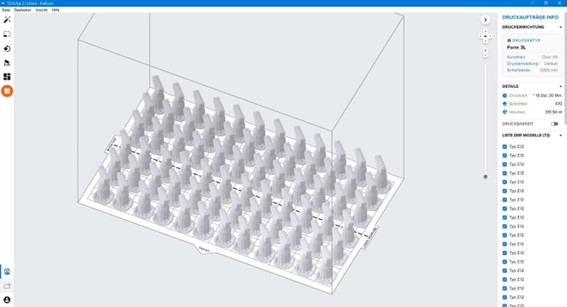

このプロダクションツールは、Formlabsのパートナーであるmyprintoo社の協力のもと、Form 3Lでプリントされました。Form 3Lの造形プラットフォームは造形面積が広いため、1回のプリントで72個のノズルを製造することができます。Form 3Lは、ノズルの造形精度を犠牲にすることなく、製作時間を大幅に短縮することができました。

Form 3Lで72ノズルを生産し、印刷時間は19.5時間でした。

「造形を何回も繰り返し行う中で、積層ピッチ、造形方向、部品形状の一部を調整し、プロセスの信頼性と造形品質を確保しました。」とmyprintoo社のJonathan Wulf氏は説明します。

造形後のノズルは、通常の後処理以上の工程を経ることなく、「Guide U」避難路マーキングの製造工程で使用することができます。

Formlabsの数種類の材料でテストを行い、安定性と表面品質の高いClear Resinが選ばれました。

Zarth氏はプロジェクトエンジニアとして、Formlabsのパートナーであるmyprintoo社と緊密に協力し、5つのバージョンのノズルを繰り返し作成しました。

Lufthansa Technik AGの生産用ノズルは、Form 3LのClear Resinです。

3Dプリンティングによる柔軟な生産プロセスの最適化

Zarth氏と彼のチームは、この小さな部品を社内で3Dプリントすることで、生産プロセスにおける時間とコストを大幅に削減しました。このような製造支援具を製造する従来の方法と比較して、最小発注量を高く設定する必要がなく、プロセスの最適化において大幅な柔軟性を維持することができたのです。

「理論的には、射出成形も可能でした。しかし、ノズルの形状や調整に、これほど柔軟性を持たせることはできなかったでしょう。そこに3Dプリントの大きなメリットがあるのです」とZarth氏は説明します。

従来の手法に代わる3Dプリンタによる生産ツール

プラスチックや金属などの生産工程で使用する金型は、射出成形やCNC加工など従来の方法で製造する企業が多く、外部に委託しているため、リードタイムが長く、コストがかかり、最小ロット数も多くなります。

要件によっては、これらのプロセスを3Dプリントされた金型に置き換えることができます。Lufthansa Technik社の「Guide U」避難路マーキングの製造におけるノズルは、SLA 3Dプリントによって、より安価で柔軟な代替手段を実現した一例です。

-Ulrich Zarth

3Dプリンターは製造補助以外にも、ラピッドプロトタイピングから伝統的なプロセスのラピッドツーリングまで、幅広い可能性を持っています。