CASESTUDY 導入事例

工業デザイン&製造

3Dプリンタとラピッドツーリングを用いた複合部品の作成

IGESTEK 社

2022.04.20 更新

スペインのビルバオ地方にあるIGESTEK 社は、プラスチックや複合材を用いた自動車産業向けの軽量化ソリューションの開発を専門とするリーディングカンパニーです。

同社は、複合材部品を製造するためのさまざまなハイブリッド加工技術を開発・統合・提供し、自動車サプライヤーやOEM(相手先ブランド製造)が、高級車やオートバイの部品として実装します。

IGESTEK社は、形状を検証する設計段階から、機能性プロトタイプを実現する詳細設計段階まで、製品開発プロセス全体を通じて3Dプリントを活用しています。また、プラスチック射出成形金型用インサートや複合材用熱成形金型などのラピッドツールの製造にも3Dプリンティングを使用しています。

Form 3Lでジェネレーティブデザインの自動車部品の試作を高速化

IGESTEK の最新の革新的プロジェクトのひとつが、「サスペンション・ショックアブソーバー・サポート」(トップマウント)です。これらの部品は、自動車のサスペンションシステムの一部で、自動車のローリングによって発生する振動を低減し、乗員の快適性を向上させることを目的としています。

ショックアブソーバーサポートは、Autodeskのジェネレーティブデザインソフトウェア「Fusion 360」で開発されました。

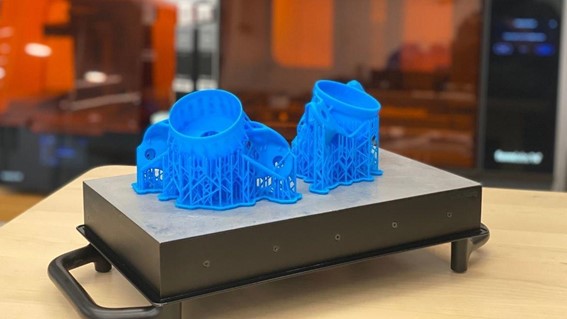

Form 3Lは造形エリアが広い為、複数の部品を同時にプリントすることが可能

最も期待できるデザインを社内の大型SLA(Stereolithography)3DプリンタForm 3Lで3Dプリントして形状を検証します。大きな造形エリアを利用して最大3種類のバージョンを同時にプリントしました。SLA 3Dプリントは、高価な金型に投資することなく、ジェネレーティブデザインで得られた複雑な形状を実現し、機能プロトタイプで組み立てや動作確認の検証を可能にしました。

研究開発の結果、ジェネレーティブデザインの金属3Dプリント造形と軽量な複合材料を組み合わせたマルチマテリアルアーキテクチャを採用し、現在市場にあるソリューションよりも40%軽量かつ最高の性能を引き出すことに成功しました。

金属3Dプリンタと複合材を組み合わせて作られた最終部品

多様なSLA 3Dプリント材料を用いた熱成形金型の製作

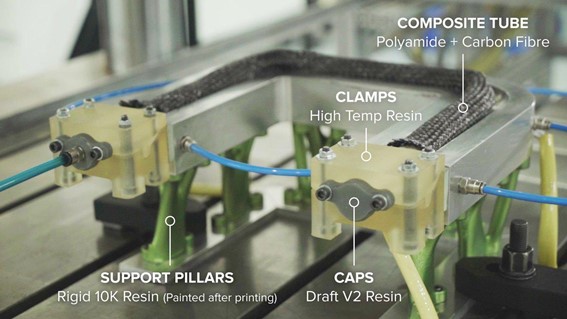

IGESTEK 社は、プロトタイピング以外にも、カーボンプリプレグの熱成形など、複合材部品を製造するための高速ツールの製作にも3Dプリンティングを活用しています。

「FormlabsのRigid10KやHighTempといったレジンは、エンジニアリング用途にかなり有用です。私たちは通常、複合圧縮熱成形の技術を使って仕事をしています。プレス加工では、圧力をかけるだけでなく、180℃や200℃といった高温になるため、金型には剛性と耐熱性が求められます。」と、IGESTEK 社のイノベーション・マネージャーであるNerea Romero氏は述べています。

この複合チューブ用熱成形装置は、3Dプリントされた様々な部品を使って作られている

最近の例では、複合材チューブを製造するために開発した工具があります。高い剛性が求められるリグの支柱にはRigid10Kレジンを、高温・高圧に耐える必要があるクランプにはHighTemp Resinを、工具のエンドキャップにはDraft Resinを使って迅速に生産しました。

「3Dプリンタがなかったら、金属で作らなければならないので、当然時間もかかるし、値段も高くなります。3Dプリンタを使えば、私たちが研究していることに対して、すぐに答えを出すことができるのです。何かうまくいかないことがあっても、別のプロトタイプをプリントして改良すればいいのです。」とRomero氏は述べています。

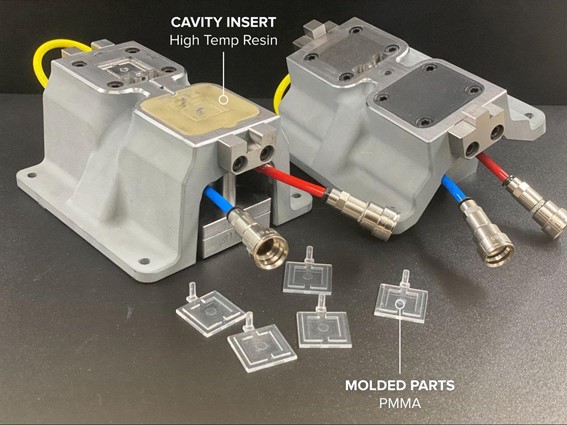

3Dプリント金型による射出成形

IGESTEK 社はプラスチック射出成形用の金型も3Dプリンタで造形しています。従来は、アルミニウムやスチールから金型を削り出し、簡単なものは社内で、複雑なものは外注していましたが、特に1点ものや少量の試作品では、コストが高く、リードタイムも長くなってしまいます。

最近の例では、自動車の外装カバーの部品を製造するための射出成形金型のインサートについて、3Dプリントによりコストとリードタイムを3分の1以下に削減することができました。

| 射出成形金型インサート | 3Dプリンタ | 切削加工 |

| 費用 | 42,000円 | 140,000円 |

| リードタイム | 10時間 | 30時間 |

金型には2つのキャビティがあり、1つは金属製のインサート、もう1つはカスタム3Dプリントされたインサートで、デザインのネガが収められています。プロトタイピングには、3Dプリントされたインサートを簡単に交換し、さまざまな試行を迅速にテストできます。

「プロトタイプの段階では、数個の部品を他の部品と組み立てて、すべての対称性をテストするだけです。20個や50個の部品があれば、自分のやっていることがうまくいくことを証明するのに十分です」とRomero氏は言います。

HighTempレジンで印刷した金型を用いてPMMA製自動車部品を射出成形する段取り

3Dプリントインサートで得られる成形品の数は、主に、成形材料、射出システム、成形プロセスの3つの要因に依存します。

「射出成形やコンポジットにどんな素材を使うかによって、かなり違ってきます。射出成形の場合、例えば繊維で強化されたプラスチックを使うと、従来の材料よりもはるかに攻撃的になりますから。そのため、インサートの破損が早くなります。20個の部品を得ることができるかもしれませんが、もっと生産したい場合は、インサートを交換するだけで生産を続けることができます。」と、Romero氏は言いました。

次の大きなプロジェクトへ

IGESTEK社は革新を続けながら、すでに次のプロジェクトで3Dプリントの可能性の限界を超える方法を考えています。

次のプロジェクトとしては、Form 3Lの造形ボリュームを活かした大規模な熱成形金型の製作や、Flexible 80AレジンやElastic 50Aレジンなど、金型に新たな機能をもたらす材料の実験も行っています。