NEWS & COLUMN お知らせ&コラム

Freeformで切り拓く装具・義肢のデジタル化

認定義肢装具士(CPO)のLuca Gualerzi氏は、イタリアでは“ひとつの象徴”とも言える会社に勤めています。Ortopedia GualerziはLuca氏の祖父によって設立された家族経営の企業で、イタリア北部の患者に60年にわたり寄り添ってきました。伝統に根ざした企業でありながら、製作手法においては従来のやり方にとらわれることはありません。現在はLuca氏の指揮のもとで、同社は義肢装具(O&P)分野におけるデジタルワークフローへの移行を先導しています。

現在Gualerziは家業の診療所で患者向けの義肢装具を製作するだけでなく、他の義肢装具会社向けに製造やトレーニングを行うB2B企業「Nobel88」での業務にもデジタルワークフローを活用しています。これらすべての業務において、Freeformは製造に向けた3Dモデルの設計と準備に欠かせない役割を果たしています。

「私たちがデジタルワークフローに初めて興味を持ったのは20年前のことです」とGualerzi氏は語ります。「私は学業を終えかけており、家族経営の会社でCPO(最高生産責任者)になる準備をしていました。父はデジタルが未来だと言い切り、生産全体をデジタルに移行する決断をし、初めてのフライス盤を購入しました。」

2024年の現在、Ortopedia Gualerziはイタリアを代表するオーダーメイド医療機器の専門センターの一つとなっています。一方Nobel88はヨーロッパで最大規模の装具・義肢製造センターの一つで、7台のフライス盤が日々稼働しています。さらに、ベルギー、ドイツ、ポーランド、オランダなど複数の国への事業拡大も進行中です。

しかし成功への道のりは決して簡単ではありませんでした。始めた当初は機械は高価で操作も難しかったのです。最適なコストで最良のソリューションを見つけ出し効率的なワークフローを構築するために、何年もの努力が費やされました。彼らはそのプロセスを微調整し、あらゆる種類の製品を作れるレベルにまで仕上げることに成功しました。

Freeformはあらゆる種類の製品を設計を可能とします。Ortopedia Gualerziでは脊椎用ブレースやカーボンファイバーマスク、インソール、義肢も製作しており、Nobel88ではあらゆる種類の医療機器を取り扱っています。Freeformはどちらのニーズにも対応できるほど多用途です。

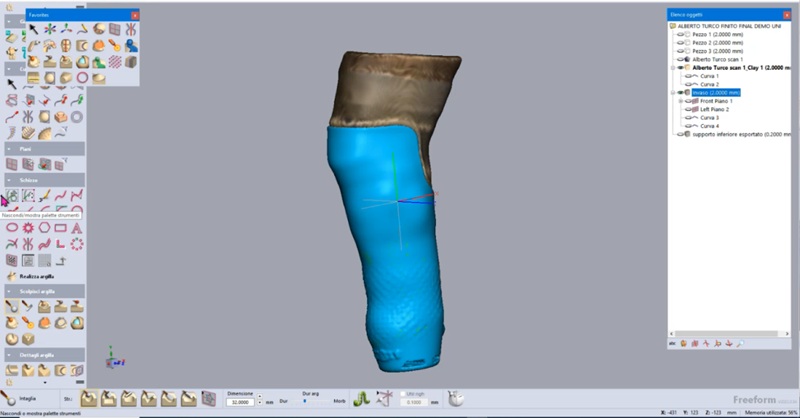

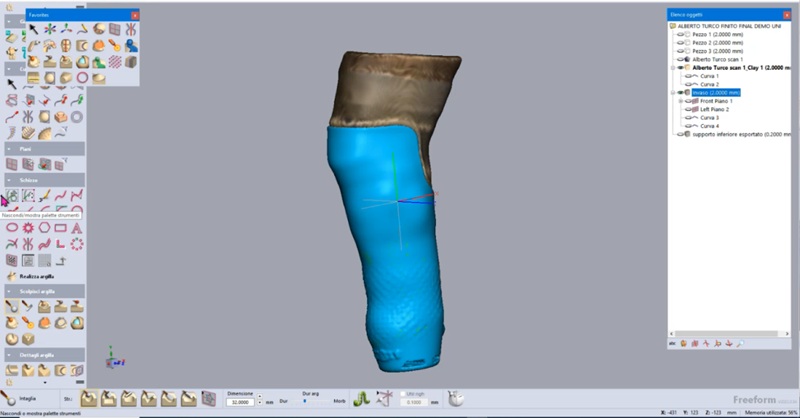

Gualerzi氏は主にフライス加工用のファイル作成にFreeformを使用し、時には3Dプリントにも活用しています。イタリア全国のCPOがNobel88にスキャンデータを送付し、それを製造可能なモデルに変換しています。彼らは毎年、Freeformで約5,000〜6,000件のファイルを処理しています。

彫刻とCADを一つのソフトで

義肢装具(O&P)の3D設計においてはどちらのソフトウェアも必要不可欠であり、そのギャップを埋めるFreeformの存在が設計の自由度と精度を高めています。

ツール選びを始めた当初、Gualerzi氏はBlender、ZBrush、Meshmixerなどのスカルプト系ソフトウェアを試してみました。しかしこれらのソフトウェアには、モデルに曲げやねじりの動きを加える、あるいは3Dプリントを見据えて内部に収める機械部品を設計するといった用途に必要なCAD機能が備わっていませんでした。

「私たちは2種類のソフトを組み合わせて使う方法も試しました。たとえばRhinoとMeshmixer、あるいはRhinoとZBrushの組み合わせです。しかし正直なところ、Freeformほど多機能で一貫性のあるソフトはありません。必要なものがすべて揃っているんです」とGualerzi氏は語ります。

デジタル化の利点

Nobel88はイタリアにおけるソフトウェアの販売代理店であり、高度なエンジニアリングサービスを提供するTeoresi Groupを通じてFreeformの販売も行っています。また義肢装具士(CPO)に対してFreeformの使用方法に関するトレーニングも提供しています。最終的な目標は、すべての義肢装具関連企業がこのツールを導入できるよう支援することです。

彼らがデジタル技術を強く推奨する理由は、プロセス全体を大幅に効率化できるからです。「デジタルワークフローを導入すれば、CPO(義肢装具士)は従来の手作業よりも多くの製品を製作できるようになります。たとえば手作業では1日に脊椎装具用のポジティブモデルを4〜5個作るのが限界ですが、3Dスキャナー、Freeform、そして切削機を組み合わせれば、1日に10〜12個の脊椎ケージ用ポジティブを作成することが可能になります。ソフトウェアやハードウェアの導入コストは決して安くはありませんが、作業効率が大きく向上するため生産性は確実に上がります」とGualerzi氏は述べています。

中小規模の企業でもデジタルワークフローを導入できるようにするため、Nobel88は超小型の切削機を開発しました。「一般的な切削機は非常に大型で高額です。私たちの目標は装具業界に変革をもたらし、規模の小さな企業であっても高度に専門化されたラボのような製作環境を実現できるようにすることでした」とGualerzi氏は語ります。この切削機はもちろん、Freeformで設計されたデータとの互換性も完全に備えています。

創業当初から、同社は主に切削加工を用いた製作に取り組んできました。そして今も、切削は今後も主流であり続ける製造手法だと位置づけています。「装具製作の未来は、3Dプリンティングと切削加工の両立にあります」とGualerzi氏は締めくくっています。