CASESTUDY 導入事例

研究&教育

3Dプリンタで造形した深海探査用筐体を海底数千メートルで使用

URI深海ロボット研究所

2023.01.23 更新

海洋は地球表面の70%以上を占めていますが、米国海洋大気庁(NOAA)は、海洋の20%以下しか探査されていないと推定しています。宇宙探査の規模に比べ、海洋探査は資金も評価も不十分なまま推移しています。宇宙探査の規模に比べると、海洋探査は資金不足で評価も低くなっています。しかし、一部の研究者は、困難な状況にもかかわらず粘り強く取り組んでおり、より深く潜るための方法として、身近な3Dプリンティングに注目しました。

ロードアイランド大学ベイキャンパスの海中ロボット・画像処理研究所では、Brennan Phillips教授と彼の学生が、海面下数千メートルを探査できるツールを作っています。Form 3+およびForm 3Lステレオリソグラフィー(SLA)プリンタを使用して、研究室では防水カメラ筐体やさまざまな研究ツールを3Dプリントしています。

圧力に耐える防水部品

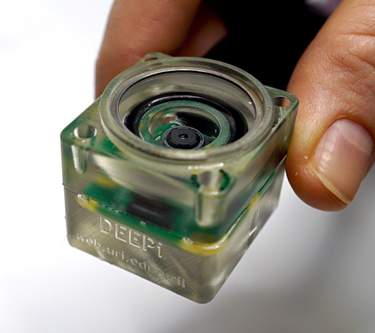

海洋地図作成には、防水性だけでなく、海底の膨大な圧力にも耐えられる道具が必要です。Phillipsと研究室の学生たちは、3Dプリントされたカメラの筐体の設計に取りかかりました。数十回の繰り返しの後、チームはこの円筒形のデザインをClear ResinのForm 3+に2つのパーツでプリントすることにしました。筐体の内部構造には回路基板があり、カメラレンズを空中に浮かせるためにエポキシ樹脂が充填されています。レンズの下はすべてエポキシ樹脂で、筐体のデザインに組み込まれた窓から注入されます。

私たちの課題は、「最も小さく、最も安価な深海カメラは何か」ということです。現在、さまざまな形状のものを何十台もプリントしていますが、どんな形でも作ることができます。素早く設計し、電子回路を組み上げ、サイズを最適化し、エポキシ樹脂を流し込むことができます。」とPhillipsは言います。

3Dプリントのおかげで、研究室は予算オーバーを心配することなく徹底的に繰り返し造形し検証することができ、機械加工では不可能な設計であっても造形できるため、柔軟に設計する事ができます。

DEEPiカメラのデザインは、3DプリントされたモールドとOリングシールのハイブリッドデザインに加え、回路基板コンポーネント用のエポキシ樹脂充填ボリュームと外部透明ガラスビューポート(米国特許番号16/920,577)を使用しています。

研究室では、圧力タンクを使用して深海の環境をシミュレートしています。Phillipsと学生たちは、エポキシ樹脂を使った2つのパーツのデザインが決まると、その部品を圧力槽に入れ、圧力を高めて本当の深海環境をシミュレートしたのです。「完全な実験でしたが、送り込み始めたら、想像以上に遠く、数千メートルもありました。」とPhillipsは言います。

SLAが深海ロボティクスに最適な理由

Phillipsの研究室では、様々な3Dプリンタを評価する際、精度と材料特性を最重要視していました。SLA 3Dプリントパーツの等方性とは、多孔質ではなく、溶融堆積(FDM)のプリントパーツのような水漏れがないことを意味します。また、SLAパーツの表面仕上げは滑らかなので、2つのパーツからなる円筒形の筐体などの機能的なアセンブリも、表面が粗いために空隙が生じることなく、うまく組み立てることができるのです。非常に厳しい公差と小さなフィーチャーサイズにより、ユーザーは材料に直接ネジ山をプリントすることができます。Phillipsの研究室では、2つのパーツからなる筐体とスクリューに、さらなる安全性を確保するためにこの方法を採用しています。

水深1000メートルを超える海水から電子機器を保護することができる、3Dプリントされた圧力筐体アセンブリの完成品。 Oリングシールは部品に直接プリントされ、筐体は手でねじ込むベゼルで密閉されています。

「FDMでは、IP等級を取得することはできても、数メートルの圧力を維持することはできないのです。次に、2つのパーツの間にあるOリングが完全に密閉されるように、解像度が必要です。3Dプリンタから取り出した部品を少し研磨して、重要な面を滑らかにすることで、完璧なシールができるのです。」とPhillipsは言います。また、「3つ目の理由は、SLA材料の材料特性が非常に優れていることです。降伏強度の点ではるかに優れています。すべての弾性率が、他のどの材料よりも優れているのです。」とPhillipsは言います。

Formlabsのプリンタの精度と材料の入手性により、研究所の主な仕事である深海の防水筐体は、陸上と海上の両方で繁栄することができるようになりました。2020年1月、Phillipsと学生たちは、「Form 2」のスタビライザーリグを使った3Dプリントのプロセスを公開した。彼らは、陸上でプリントしたものと測定可能な差異を生じることなく、同じ筐体をプリントすることができた。これは、これらのデバイスをプリントして、世界中の船で、その場所に配備することができることを意味しています。この論文は、深海科学の民主化という研究所の使命を推し進め、これらの重要な道具が安価に現地で製造できることを証明します。

Form3Lの採用

FormlabsがForm 3Lの案内を発表したとき、Phillipsと研究所は真っ先に飛びついたのです。「私たちは、Form 3Lを採用した最初の企業の一つです。Form 3Lの大きな造形サイズによって、より大きな水中設計の実験や、革新的な研究ツールによる他のラボ機能の向上が可能になったのです。

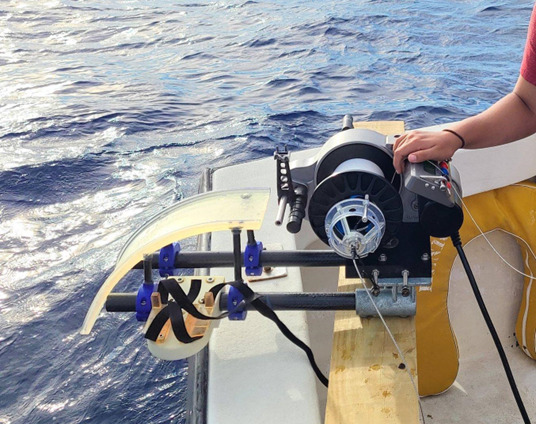

これらの筐体やその他の監視装置を水中に設置するために、研究所では何千フィートもの細い光ファイバーケーブルを使用し、維持しなければなりません。絡まりや結び目を避けるため、彼らはまず自転車の車輪を再利用して、光ファイバーをボートの側面から誘導することにしました。Form3Lを使用し、このプロセスのサイズを小型化・高性能化させる設計を試作することができました。

3Dプリントされた「スライド」は、光ファイバーケーブルが絡まったり切れたりすることなく、ボートサイドにスムーズに誘導するのに役立ちます。

「この釣り糸の場合、回転シーブや車輪は使いたくありません。スライドが必要だったのです。そこで、このスライドを3、4回ほど繰り返し印刷しました。大きくて、滑らかで、その滑らかさが細い糸に役立っています。」とPhillipsは言う。Clear Resinで造形されたスライドは、釣り糸を再利用のため、慎重に収納する時間を短縮し、機器の交換回数を減らしています。

光ファイバーイノベーション

釣り糸は、巻き取りの手間はかかるが、それほどデリケートな素材ではない。しかし、光ファイバーケーブルは、同じように扱うことができず、破損するとはるかに高価になります。Phillipsの研究室は、ロードアイランド州ポータケットにあるノーチラス・ディフェンスLL社と共同で、新しいタイプの光ファイバー釣り糸、FOFL(米国特許申請中)を発明した。「光ファイバーを使えば、イーサネットやライブ映像など、さまざまなことが可能になる。銅線ケーブルで長距離をつなぐのは大変なことです。光ファイバーの釣り糸は、以前にはなかったものです。」とPhillipsは言います。

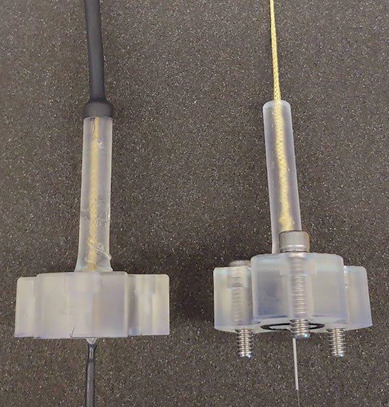

光ファイバーケーブルは、他の耐久性のある糸と同じように結んだり操作したりすることができないため、研究室ではケーブルの終端を固定する器具を考案する必要がありました。

Formlabsの高解像度SLAプリンタで実現できる厳しい公差の3Dプリント部品を使用して、釣り糸の荷重に耐える外部編組を、壊れやすい光ファイバーの芯から分離することができます。光ファイバーは、エポキシ樹脂を注入して3Dプリントされた固定具に接着し、金属製のファーケーションチューブに通され、コンピューターに接続されて光ファイバーが伝える情報を受信することができます。

SLAプリントされた部品は、「光ファイバー釣り糸」またはFOFL(米国特許出願中)の機械的終端として使用され、負荷のかかる外部編組と繊細な光ファイバーコアを分離します。

「このタイプのアタッチメントは非常に強力で、少なくとも100ポンドの耐荷重があります。私たちは特許を申請し、オープンアクセスとして公開もしました。」とPhillipsは言います。「通常の製造工程では、毎回3,000ドルから4,000ドルのコストがかかるもので、3Dプリンタがなければ何度も繰り返し検証する事が難しいです。製造までの道のりが高すぎたので、誰もやらなかったのだと思います。Formlabsのプリンタのようなラピッドプロトタイピング手法と新しい光ファイバーラインの組み合わせが、このような新しいアイデアを可能にしているのです。」とPhillipsは言います。

3Dプリンタでローワーリングシールを低コストで実現

3Dプリントを行う前は、これらのツールの開発にはコストがかかり、研究者は必要な設計変更を行うことができず、資金不足のプログラムは全く開発を行うことができませんでした。海中ロボット・イメージング研究所は、世界的な「ディープ・アンド・チープ」運動の一環です。これは、科学を民主化し、これらの技術へのアクセスを開放して、私たちを取り囲む海についてより深い理解を得るための取り組みです。「私は、Oリングシールを組み込んだエンドキャップの3Dプリントを開始し、成功しました。これを機械で作るとなると、何百ドル、何千ドルもかかりますし、図面も細かく指定しなければなりません。このプリンタなら、3~4個印刷して、ぴったりフィットするものを作ることができますし、材料費も50ドル程度です。」とPhillipsは言います。

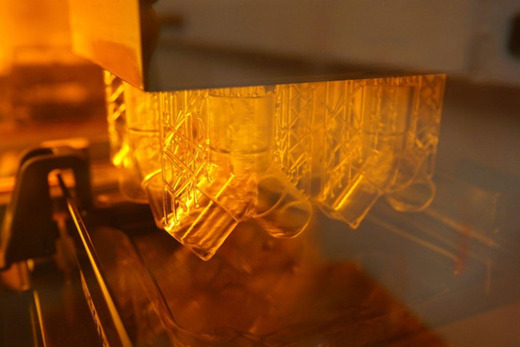

研究チームは、最終用途の部品だけを造形することにとどまらず、Clear Resinを使って金型を造形するワークフローも確立しています。最終的には、3Dプリントされた金型を使用して、水中ケーブルをすばやく接続するための最適な方法となりました。

多様な使用例

Phillipsの研究室では、Formlabsプリンタは、プロトタイプ作成、最終製品作成、ラピッドツーリング、ジグとフィクスチャ、さらには医療機器にさえ使用されています。 小さな研究室であっても、Phillipsと彼の学生たちの革新的な精神によって、用途と機会が絶えず推し進められているのです。

COVID-19の大流行時、Phillipsと彼の学生は、ロードアイランド州の大流行対応に真の変化をもたらす能力があることに気づきました。広範なテストと徹底的な研究により、研究室は、3Dプリントされた人工呼吸器部品に使用するFormlabs Surgical Guide Resinの化学的オフガス結果を公表することができたのです。科学的な発表だけでなく、FDAと緊急時使用承認(EUA)の申請という偉業も達成しました。

「パンデミック時には、大規模なメーカーによる取り組みが行われましたが、私たちは、最も効果的な方法で支援を行いたいと考えました。このプリンタの品質とSurgical Guide Resinの存在により、より高いレベルで貢献することができました。」とPhillipsは言います。

ブラウン大学およびロードアイランド病院の研究者と共同で設計した人工呼吸器の「Y字型スプリッター」部品は、COVID-19パンデミックの初期段階でSurgical Guide Resinを使って3Dプリントされています。

ディープの民主化

これらのパーツの製造コストが低いということは、研究所の予算にとって有益なだけでなく、学習(および新しいアイデアを試す際の失敗)のために、学生がこれらの機械にアクセスすることが禁止されていないことを意味します。初めて部品を設計する学部生は、貴重な資源を犠牲にするような失敗を恐れることなく、この技術にアクセスし、3Dプリントを学ぶことができます。

URIの2年生は、毎年、圧力ハウジングを設計して3Dプリントする機会があり、研究に貢献すると同時に、貴重な新しいCADと3Dプリントのスキルを学んでいます。「この3Dプリンタができる前は、学生は大学院生になるか、業界に入ってすべてのトレーニングを受けられるようになるまで、水中ハウジングを自分で設計したり作ったりすることはなかったのです。しかし、このプリンタは門戸を開いてくれます。私は、高校生に圧力容器を作らせました。」とPhillipsは言います。

Phillipsは、世界中の低開発の沿岸国における深海調査ツールの入手しやすさと価格の改善を目指す国際的なコミュニティの一員でもあります。「私たちは、深海での独自の探査を希望する国々のために、能力開発に取り組んでいます。しかし、これらの方法は、深海探査を民主化する可能性を秘めています。」とPhillipsは語っています。