NEWS & COLUMN お知らせ&コラム

Geomagic DesignXで進化する放射線遮蔽技術

原子力発電所は将来的にクリーンエネルギーの主要な供給源となる可能性を秘めていますが、その実現には放射線を安全に遮蔽する技術が不可欠です。この課題に真剣に取り組んでいるのが、カナダ・オンタリオ州ティヴァートン近郊のヒューロン湖沿いに原子力発電所を構える電力会社、Bruce Powerです。同社は新たな放射線遮蔽技術の開発に乗り出し、革新的なアプローチを導入しています。

Bruce Powerではタングステンを含有したフィラメントを使用し、3Dスキャンと3Dプリントを組み合わせたワークフローを通じて用途に応じたカスタム遮蔽部品を製作しています。この取り組みが始まってからわずか1年足らずで同社は権威ある賞を受賞し、業界内でも高い関心を集める成果を上げました。

このプロジェクトを牽引しているのが、Bruce Powerで18年近く放射線防護技術者として勤務しているダグラス・ニール氏です。過去1年間、彼はこの遮蔽技術の設計と3Dプリントに専念し、現場の安全性向上に大きく貢献しています。

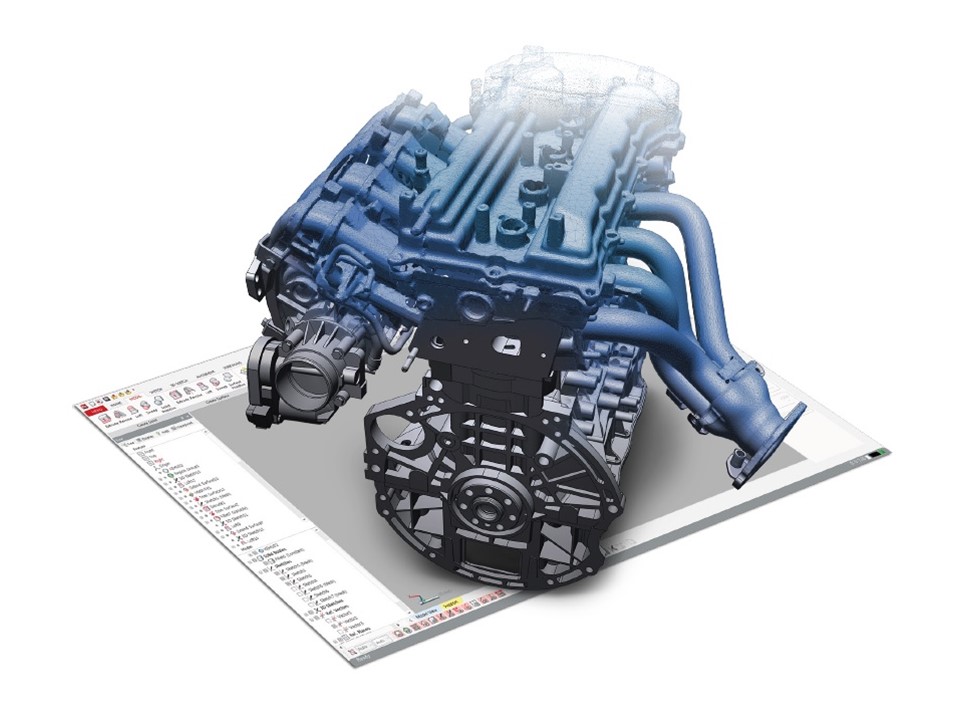

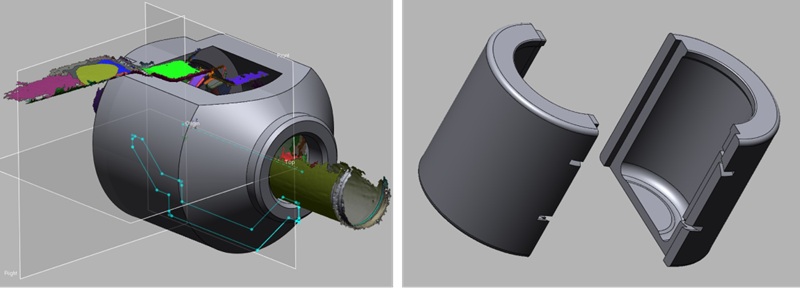

Bruce Powerでは、写真のような放射線遮蔽用の部品をGeomagic DesignXを使って設計しています。

工程自体はシンプルです。まず遮蔽が必要な箇所を3Dスキャナーまたはデジタルノギスで計測し、そのデータをもとにGeomagic DesignX上で部品を設計します。設計が完了するとタングステンを含んだ樹脂パウダーで3Dプリントし、現場に適した遮蔽部品を製作します。

この遮蔽部品の製作は、Bruce Power社内のひとつの作業スペース、いわば“ブース”のような場所で完結しています。特別な工場や専門の積層造形エンジニア、高価な設備は必要ありません。使用しているのは3Dスキャナーとリバースエンジニアリング用ソフトウェア、そして数千ドルで入手できる民間向けの3Dプリンター2台のみです。スキャナーとソフトウェアはカナダ国内でスキャニングおよび3Dプリントのサービスを提供している専門企業、Canadian Additive Manufacturing Solutionsから導入しました。

「このプロセスは、もともと3Dプリントが趣味の同僚たちが考案したものなんです」と、ニール氏は語ります。

「彼らが、タングステン粉末を練り込んだフィラメントを製造しているサプライヤーを見つけてくれました。タングステンは、放射線遮蔽材として一般的に使われている素材で、鉛よりも毒性がないという利点があります。私たちはこれを使って、配管やバルブなど、さまざまな部品の遮蔽に活用しています。必要な箇所にピンポイントで遮蔽できるため、従来の方法よりも効果的なケースも多いんです。」

的確な3Dスキャン技術

新たな放射線の“ホットスポット”が見つかった場合、ニール氏はすぐに放射線量を測定し、周辺に障害物や制約がないかを確認します。現場の写真を撮り、支持構造やフレーム、壁の位置を把握し、遮蔽部材に重量をかけられるかどうかもチェックします。これらの情報をもとに、カスタム遮蔽が最適な対処法であるかどうかを判断するのです。

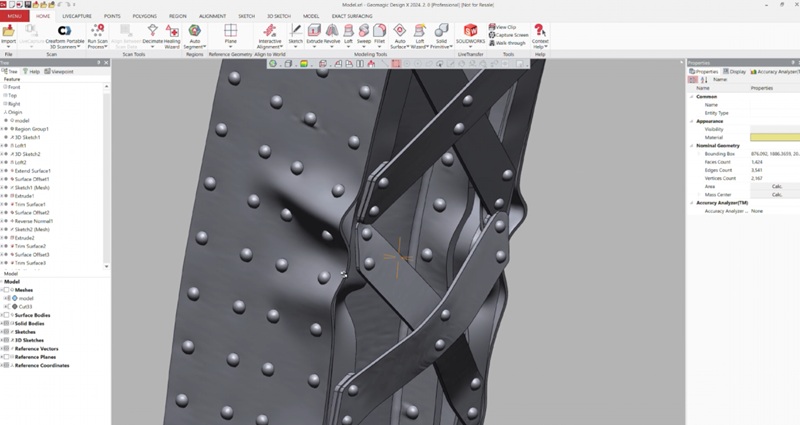

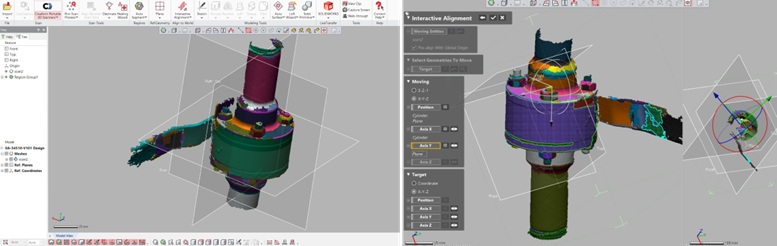

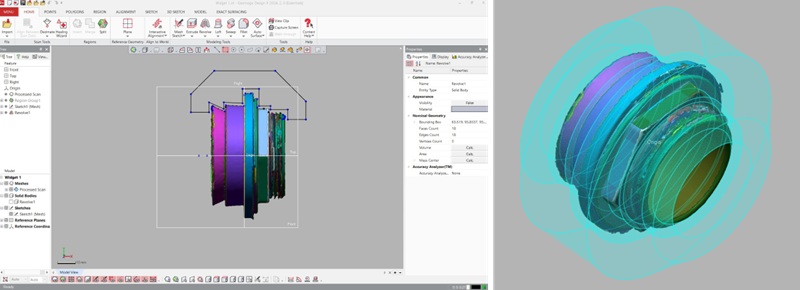

プロジェクトにゴーサインが出れば、ニール氏は設計に必要な詳細な寸法の測定に入ります。使用するのはデジタルノギスか、3Dスキャナーです。取得したスキャンデータをGeomagic DesignXに取り込み、対象エリアにフィットする遮蔽部品の設計を進めます。スキャンデータに合わせて参照面を設定し、遮蔽部品が確実にエリアを覆えるよう形状をデザインします。また、現場での組み立てを考慮し、部品を分割可能な構造にする工夫も加えています。

高線量エリアの3DスキャンデータはDesign Xに取り込まれ、そこでニール氏がカスタム遮蔽部品の設計を行います。このソフトウェアはSolidWorksと共通点が多く、ニール氏もすぐに操作に慣れることができたと言います。特に気に入っている点は、機能メニューの項目が実際の作業の流れに沿って左から右へ並んでいること。必要な操作を順番に進めやすく、作業効率が高いと評価しています。

設計が完成すると、ニール氏はそのモデルをSTL形式で書き出し、3Dプリントに進みます。まずはコストを抑えるために、PLAやPETGといった安価な素材で試作を行い、実際の設置場所にフィットするかを確認します。プロトタイプで問題がなければ、最終的な部品をタングステンを含有したPLA素材でプリントします。

設置後は、30日、60日、90日、そして1年のタイミングで経年劣化の有無を確認するフォローアップを実施します。これはタングステン含有PLAという新しい素材を用いた初の実用例であるため、放射線による長期的な影響を定期的にモニタリングすることが非常に重要となっています。

「汎用型」では解決できない現場の課題

3Dプリント導入以前、Bruce Powerでは放射線遮蔽に主に2つの方法を使っていました。その一つが鉛入りのウールを裏打ちしたブランケットを使う方法です。これらのシートは幅30〜40センチ、長さ60〜70センチで、重量は15〜20キログラムにもなります。

「鉛ブランケットは扱いが大変です。放射線のある部分にかけたり巻きつけたりするのですが、厚みがあって重く曲げにくいため、局所的な遮蔽には向きません。不要な部分にも遮蔽がかかってしまい、無駄が多いんです」とニール氏は言います。特に複数枚重ねる必要がある場合は、重量の問題がさらに深刻になります。そうしたケースでカスタム設計のタングステン製部品の価値が際立ちます。

「ある場所に2枚、3枚とブランケットを重ねることもあり、その重さは50〜60キログラムに達することもあります。3Dプリントの小さな部品なら必要な箇所に集中して遮蔽できるため、同じ効果をより軽量で実現できます。これにはエンジニアも喜んでいます。機器にかかる重量が減るからです」とニール氏は語ります。

もう一つの方法は、社内での3Dプリントに似ていますがPLAの代わりにシリコンをキャリア材として使うもので、外部の業者がBruce Powerのために製作を行っています。3Dスキャンから3Dプリントへのワークフローの大きな強みはスピードの速さにあり、「緊急時でも、必要になってから設計、製造、設置まで通常48時間以内に完了できます」とニール氏は話します。

「実際にカメラ用の遮蔽部品も24時間以内で作成しました。原子炉の格納容器内の放射線は電子機器にダメージを与え、カメラは5~6ヶ月で故障してしまいます」

カメラの寿命を延ばすため、ニール氏はカスタム部品と取り付け具を設計しました。「設計から製作、設置まで24時間未満で行い、現在設置から7ヶ月経過していますが、まだ正常に動作しています」と語ります。

原子力業界に革新をもたらす技術

この革新的な取り組みは、業界全体に大きな反響を呼んでいます。

Bruce Powerは、米国のNuclear Energy Institute(原子力エネルギー協会)より「Top Innovative Practice Award(最優秀革新実践賞)」を受賞しました。また、米国およびカナダの原子力発電所を対象に情報共有セッションを開催し、その中には既に同様の方法を取り入れ始めている施設もあります。社内でもBruce Powerは、このプロセスのさらなる改良を続ける方針です。ニール氏は遮蔽設計のスタイルを改善し、3Dプリント時のサポート構造を最適化することで材料の削減を目指しています。また、ホットスポットの事前発見のために、より多くのケースをスキャンしていく計画です。

一方で、迅速な対応が求められる場合には、すでに確立されたプロセスを活用して迅速に問題解決にあたっています。