NEWS & COLUMN お知らせ&コラム

Geomagic Control XとArtec 3Dで実現する多段階製造プロセスにおける高精度化

新しい製造技術の登場は新たな技術的課題ももたらします。3Dプリンティングもその例外ではありません。そのため、製造業者が新たなプロセスに初めて取り組む際には、プロセスの最適化に役立つあらゆる情報を集めようとします。特に3Dプリントされたワックス鋳造用パターンを使用する多段階製造プロセスにおいては、設計・製造・検査の各ステージで3Dスキャン技術を活用することで、部品の品質や精度、再現性の向上を図ることができます。

このプロセスを紹介するためにOqtonとArtecは実際の顧客プロジェクトをもとに、詳細を一般化した形で再現を行いました。その結果、積層造形された部品をスキャンして検査することで、コストの削減、試作回数の最小化、そして精度と品質の向上が実現できることが明らかになりました。

Geomagic Control Xは、製造工程において分析と是正を可能にする産業用の計測ソフトウェアです。一方、ハードウェアとして使用されるArtec Space Spiderは非常に高解像度のハンドヘルド3Dスキャナーであり、小型部品や複雑なディテールを高精度に捉えることに優れています。このトータルソリューションにより、複雑な製造プロセスにおける安定した生産を実現するための貴重な知見が得られます。

デザイン

今回再現したプロセスは、自動運転対応の小型車両を製造する技術者の事例をモデルにしています。この技術者はステアリングナックルの設計をデジタル化し、軽量素材による改良・再製造を行いたいと考えていました。

まず最初に、オリジナルの鋳造部品をArtec Space Spiderでスキャンし、そのデータをGeomagic Design Xでリバースエンジニアリングします。この際、「実物形状」と「設計意図」の両方を反映させたハイブリッド手法を採用し、寸法付きのジオメトリと高精度なNURBSサーフェスを組み合わせたCADソリッドモデルを作成します。モデリング作業は1.5時間以内に完了し、その後、フィーチャーベースのCADデータとしてSOLIDWORKSに転送します。

鋳型の作製

近年の3Dプリンティング技術の進歩により、産業用途に適した鋳型をワックスや樹脂で低コストに造形できるようになりました。しかし、材料を積層する際に熱エネルギーを伴う方式や造形後の後処理を必要とする積層造形では、どうしても歪みが発生します。特に質量が大きい部品や断面積が広い部品は小さく薄い部品に比べて熱が逃げにくく、そのぶん歪みも大きくなる傾向があります。

この知見を踏まえ、2つの異なるプリント方法を比較検証しました。1つは完全に中身の詰まったソリッドなワックスでの造形、もう1つは薄い外殻と粗い内部構造を組み合わせたワックス造形です。

後処理と冷却を終えた2つのパターンは、同じくArtec Space Spiderを使ってスキャンされました。部品の独特な形状やグリーンワックスの色合い、そして後処理によるわずかなくすみや白化効果が、スキャン技術者による形状と質感のトラッキングを円滑に行うのに役立ちます。

Geomagic Control Xでは造形時の正確な向きを維持したまま、各パーツの検査を行うためにビルドファイルを活用しました。プロセス改善のために複数回スキャンが繰り返されることを想定し、一度詳細な検査プロジェクトを作成。その後は同じプロジェクトを複製し、すべてのプロセス開発履歴を一つのGeomagic Control Xファイル内で管理しました。スキャンが完了するたびに新しいSTLファイルをプロジェクトに取り込むだけで、自動的に評価が開始され高品質で再現性の高いレポートが生成される仕組みです。

この検査プロセスにより、一般的に加工のオフセットが生じる部分は鋳造許容範囲内に収まっている一方で、自由曲面が多い部分では厳しい公差範囲を超える傾向があることが明らかになりました。これは断面積の部位が熱を保持しやすく、冷却時に形状変化が起こるという予測と一致しています。

分析の結果、ワックスパターンによる3Dプリントは、コスト面で優れているだけでなく後処理後の寸法精度も高いことが確認されました。

鋳造工程

鋳造は、数百年にわたり世界の産業製造で信頼されてきた製造手法です。現在では鋳造プロセスは非常に成熟しており、高い再現性を誇ります。さらに積層造形によるパターン製作を活用することで、内部欠陥のない部品の製造が可能となり、一般的に求められる公差を上回る精度を実現できます。

しかし鋳造工程では収縮が避けられないことで知られています。今回のステアリングナックルの鋳造においては、適切な収縮率を検討しました。鋳造工場と相談の結果、精度の高い部品を作るために均一に2%のスケールアップが推奨されました。そこで3Dスキャンと精密なスケールファクターの調整が最終部品の精度に与える影響を調査するために、2%のスケールファクターをかけたワックスパターンを製作し、鋳造所に提供しました。

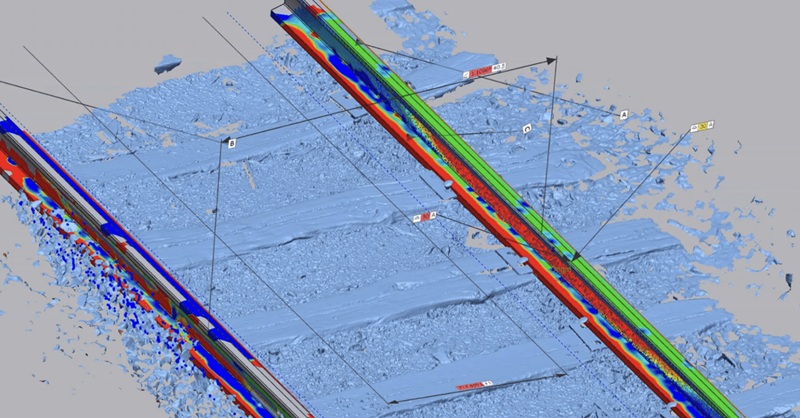

返却された鋳造品のさらなる検査が行われ、均一スケールファクターが期待される公差内に収まっているかどうかが確認されました。一般的な鋳造所の仕様に基づき、パートナーが提示した達成可能な精度範囲内の部品が得られました。しかしGeomagic Control Xの断面比較ツールによる詳細な検査では、精密なスケールファクターの適用をさらに改善することで、完成品の全体的な精度をより向上させられる箇所があることが示されました。

この断面シルエット比較では、厳しい公差帯を設定したうえで、外周は青色、内周はオレンジ色と赤色で表示されます。外周のプロファイルは実際の部品境界が基準境界の内側にある「縮小状態(アンダーサイズ)」であることを示しています。一方内周のプロファイルは、中央のシリンダー形状が設計よりも小さいものの、基準形状の外側に現れていることを示しています。これは部品全体のシルエットにスケール差が存在していることを意味し、スケールファクターを増やして再度プリント・鋳造することで補正可能であることを示しています。

続いて、2回目のワックスパターンは非均一なスケールファクターを適用し、X軸方向に2.2%、Y軸方向に2.3%、Z軸方向に2.7%の拡大率で造形され、鋳造所に提供されました。

最終的に、精密に補正された鋳型の検査が行われ以下の結果が得られました。

精密にスケール補正された鋳型は、鋳造所の期待を上回る結果をもたらしました。スケール補正後の部品は全体の寸法適合性が約14%向上しました。また精度の向上により、少なくとも1回の主要な加工工程を省くことが可能となりました。その結果、部品の総生産コストも削減されました。

高精度化を実現する3Dスキャンソフトウェア

製造においては効率性が利益の維持と無駄の削減に直結します。このワークフローでは、Artec 3DのSpace SpiderとGeomagic Control Xが組み合わさることで、調整や試行回数を最小限に抑えつつ、製造部品の全体的な品質向上を実現しています。試行回数や手探りによる作業を減らし、時間とコストを節約するとともに市場投入までのスピードを加速できることが、高品質な3Dスキャンのトータルソリューションを活用する大きなメリットです。