LINE UP 製品詳細

AUTODESK Local Simulation

金属3Dプリンタ向け 高度積層解析シミュレーター

AUTODESK Local Simulationは、金属粉末床溶融結合に加え、粉末供給とワイヤ供給のDED(指向性エネルギー堆積法)シミュレーションを行い、造形のシミュレートができます。

PRODUCT FEATURES 製品特徴

Local Simulation 金属造形シミュレーション

DED – 指向性エネルギー堆積法

- 指向性エネルギー堆積法・DEDとは、一般的な金属付加造形する方式になります。金属の粉末材料やフィラメントを、高出力レーザー光、電子ビーム、プラズマアークなどのエネルギーで照射することで、金属を溶融する手法になります。いわゆる肉盛り溶接の応用したイメージです。

- 指向性エネルギー堆積法はステンレス鋼・ニッケル合金などの特殊材料以外にも使用が可能な造形法式になります。

シミュレーションが必要な理由

- インジェクターテスト

- 製造コスト – \594,000 パウダー – \34,560 (5.82 kg) 後工程 – \21,600 プレートのリサーフェス – \21,600

- 造形コスト総合計 – \671,760 失敗4回+成功1回で 合計コスト \3,358,800

15分間程度のシミュレーションで失敗4回分のコストを回避できる

- シミュレーションを実行することで造形中に何が起こっているかを把握でき、事前に対策できる。

- 造形テスト・確認に材料コストを費やす必要がなく、短時間で造形の傾向を確認できる。

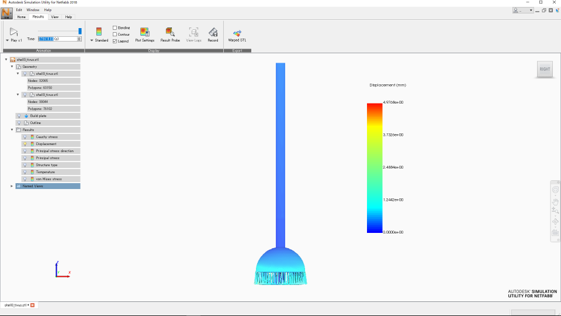

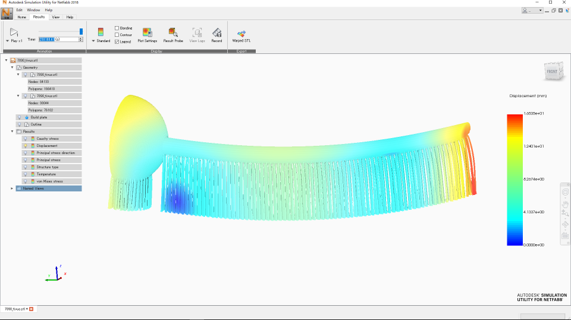

同じ形状に対して異なる配置でシミュレーションを実行。横向きに配置したほうは、造形中の温度変化が大きくなり、結果として大きく反ったと考えられる。焼結面積の小さい縦型は温度変化が少ないため大きなひずみは発生しなかったと考えられる。

実際の造形時間は35時間程度だが、シミュレーションであれば縦型で4時間、横型で2時間程度で造形の良し悪しを判断でき、造形失敗によるコストと無駄な造形時間を大幅に削減できたことになる。

造形失敗の事例

サポートの破損による造形失敗

リコーター干渉による造形失敗

NETFABB Local Simulationについて

- Netfabb Local Simulationでは、金属粉末床溶融結合・指向性エネルギー堆積法の造形シミュレーションを行えます。モデルパーツの造形シミュレーションをすることで、造形失敗によるコストと無駄な造形時間を大幅に削減可能になります。右図は造形失敗の例となります。造形失敗を回避するためには、造形中のシミュレーションが必要になります。どの層で何が起きているのか、どのように変形しているか、を把握することが必要になります。Local Simulationでは、造形テストや確認に材料を使用することなく、短時間で把握することが可能となり、対策できます。

- この動画は変位の結果を表しています。変位の解析以外に、ホットスポット・溶融不足・リコーター干渉・コーシー応力・ミーゼス応力・主応力等、シミュレーションすることができます。また、ビルドプレートからパーツを切り離しや、パーツからサポートを切り離した時の残留応力による変形迄シミュレーションすることができます。

NETFABB Local Simulation 解析方法

- Local Simulationは、熱弾塑性積層解析法を採用しています。この解析方法は、積層時に時々刻々と変化する物理状態を順次解析する方法となります。造形パーツを各積層レイヤーごとに解析をしているため、実現実にあった解析結果を得ることができます。

- 熱弾塑性積層解析法は、非常に計算処理に時間がかかりますが、正確な情報を得ることができます。処理時間を抑えるために、事前にパラメータファイルを生成・アダプティブメッシュ法を採用することにより、処理時間を抑えています。

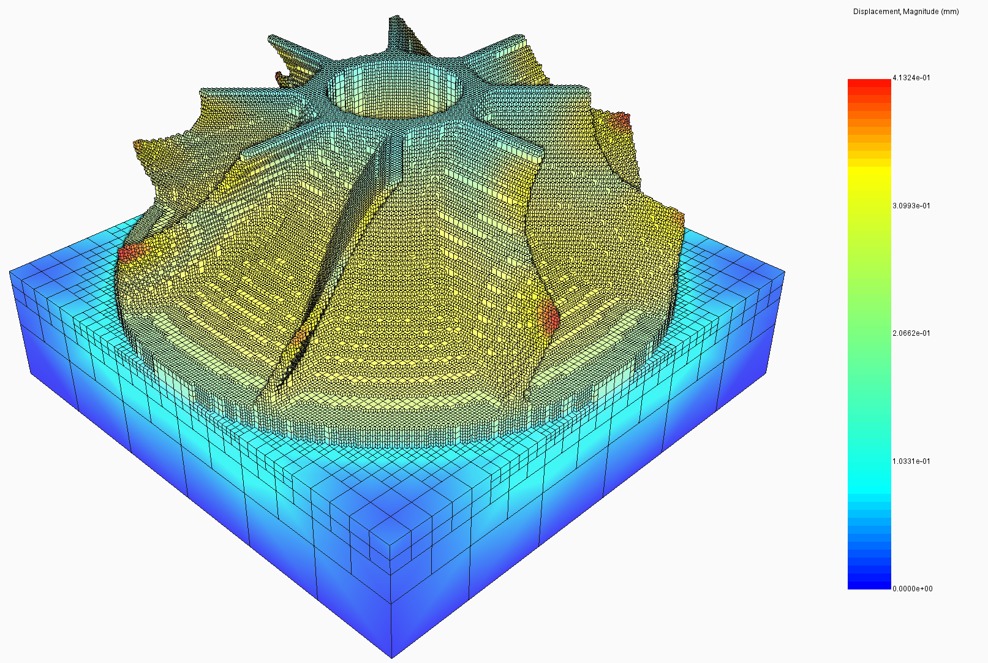

- アダプティブメッシュ法とは、解析実行時に影響が少ない部分はメッシュを大きくし、影響が大きくなる部分は小さくして細かく解析するようにコントロールされています。これにより、精度を保ちながら時間短縮を実現しています。

アダプティブメッシュ法

改善②パラメータファイルの事前生成

微小部分のプロセスパラメータモデル(PRM)

インプット: プロセスパラメータ(パウダー、スキャン速度、レイヤーの厚さ等)

パーツレベルのジオメトリモデル

インプット: ジオメトリ (STL)

- 各メッシュに対して材料物性値、マシン条件、形状定義を行なうのは非常に時間がかかる。

- 金属パウダー情報、プリンタヘッドの速度やレーザー出力などの情報を予めパラメータファイルとして生成。

- そのパラメータファイルを高速で形状メッシュに定義することで、計算時間の大幅短縮を実現。

- インペラ形状のシミュレーションを実施し、CADデータ・シミュレーションデータ・スキャンデータの同一箇所断面を比較した結果となります。

- 造形物は元のCADデータよりも形状が外れて造形される結果となってるが、シミュレーションデータは実造形物のスキャンデータの数値にきわめて近い結果となっています。解析結果より、CADデータに逆補正をかけることにより、理想に近い形状を実現することができます。

より実際に近い「熱弾塑性積層解析法」を採用

| ソフトウェア | Netfabb Local Simulation | 他のシミュレーションソフト |

|---|---|---|

| 解析手法 | 熱弾塑性積層解析法 | 固有ひずみ解析法 |

| 概要 | ・積層時の変化する物理状態を順次解析する解析法 | ・積層前後における物理状態の変化に着目し、固有変形あるいは固有歪みを利用した解析法 |

| メリット | ・実現象にあった詳細な解析結果を得られる ・過渡的な積層の影響を考慮した解析が行える |

・積層前後における物理状態の変化に着目しているため、非常に短時間で大規模な構造物の変化予測が可能 |

| デメリット | ・計算時間がかかる | ・予測させるための固有ひずみあるいは固有変形のデータベース構築が必要 |

| 特記事項 | ・複数個所を時間差で積層するとき機の積層順序の影響や、部材間のギャップ量の変化などを考慮できる。 ・熱弾塑性積層解析法は非常に時間がかかるが、Netfabb Local Simulationでは。パラメータファイルの事前生成・アダプティブメッシュによって時間短縮を実現している |

・固有ひずみ方で変形計算に必要な情報は溶接条件や温度依存材料物性などではなく、溶接部近傍の固有ひずみとなる。 |

NETFABB Local Simulation ワークフロー

NETFABB Local Simulation 解析事例

- 造形方向と造形数を決定して、どのように変形するのかシミュレーションしています。複数造形することによって、熱の影響等確認することができます。

逆補正で歪みのリスクを低減

解析せず造形

形状補正をかけた造形

- Local Simulationで解析を行い、逆補正をかけたモデルとかけていないモデルを同時に造形した結果となります。逆補正をかけたモデルは、CADデータに近い造形ができました。解析を行うことで、理想の形状を造形することが可能となります。

ESTIMATE 見積依頼

製品の金額についてのお問い合わせはこちらからお願い致します。

フォームが表示されるまでしばらくお待ち下さい。

恐れ入りますが、しばらくお待ちいただいてもフォームが表示されない場合は、こちらまでお問い合わせください。

-

DOWNLOAD ダウンロード

本製品の体験版・カタログの

ダウンロードページへ

ダウンロードはこちらから -

FAQ よくある質問

Freeformについてもっと詳しく

よくある質問へ よくある質問へ

知りたい方はこちら