NEWS & COLUMN お知らせ&コラム

SLSを使用したフローパック機器の最終用途生産|TLM社

包装業界の人なら誰もが知っている通り、ときには「見た目」が大切です。イタリアのTLM社は、チョコレートや柔らかいパン、化粧品などの製品を、扱いやすく、長持ちするように包むフローパック機械を設計・製造しています。

あらゆる消費財メーカーにとって、包装は製造工程の重要な一部であり、その品質次第で消費者の体験が大きく変わります。グローバルな包装業界でトップを維持するために、TLM社はイタリアの「インダストリー4.0」支援制度を活用し、FuseシリーズのSLS方式3Dプリンタを社内に導入しました。

「TLMはFuseシリーズをすぐに導入することに決めました。まず第一に操作が簡単で、第二に素材の種類が私たちのニーズにぴったりだったからです。さらに、金属やアルミ部品の代替部品を自社で3Dプリントできることで、コスト削減にもつながりました。」

―TLM 社 機械設計担当 ダビデ・カモレット氏

「オーダーメイド対応の精密加工」

|

|

|

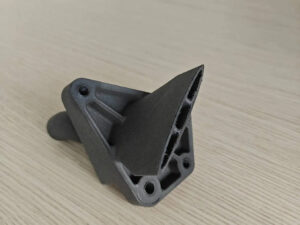

| Fuseシリーズ、Nylon 12で製造した、エアインテークアクセサリー表面にはレーザーで文字が刻印されています | パッケージ内の空気を抜き、中身にしっかりフィットさせるためのエア吸引アクセサリーFuseシリーズ、Nylon 12で製造されています |

TLM社の顧客は、地元の小さなチョコレート店から世界的な化粧品メーカーまで多岐にわたります。同じような製品を作っていても、包装で他社と差別化する必要があり、それぞれの顧客に合わせて異なる仕様の機械がTLM社から求められます。

45年以上にわたり、TLM社はカスタマイズの要望に応えるため、フローパック機械の設計や製造をできるだけ社内で行ってきました。

「自社に機械工場を持つことで、設計から最終的な仕上がりや生産の流れまで、機械の細部に至るまでリソースを注ぐことができます。これほど小さな会社でありながら、競合他社よりも高度な技術を社内に持っているのです」と、カモレット氏は語ります。

TLM社の機械は、小規模な生産者から、1日何千個もの製品を生産する大手メーカーまで、誰でも扱いやすく設計されていなければなりません。

「私たちの顧客であるメーカーは、製品の価値を高め、最高の品質にしたいという理由でフローパック機械を購入します。そのため、包装は非常に重要なのです」とカモレット氏は説明します。

TLM社はこれまで、金属部品の機械加工、プラスチック部品の射出成形委託、そして可能な限り社内での製造を組み合わせて、こうしたカスタマイズ部品を生産してきました。しかしCOVID-19パンデミックの影響で、従来のサプライチェーンの多くが完全に止まり、TLM社は新たな解決策を急いで見つける必要がありました。

HPとFormlabs Fuseのどちらを選ぶか

TLM社がFuseシリーズを導入した理由は、操作のしやすさや取り扱いの簡単さ、さらにコスト面での手頃さが決め手でした。

イタリア政府が、パンデミックによる経済停滞への対応策の一環としてインダストリー4.0支援策を導入した際、TLM社は産業用3Dプリンターを社内に導入できるかどうかの検討を始めました。

支援策には税制優遇や研究開発の資金提供も含まれていましたが、それでもTLM社が検討していた中古のHP機はコストがあまりにも高すぎました。

「HP機の費用であれば、新しいワークセンターを2台購入できたでしょう」とカモレット氏は説明します。

その後、Formlabsのパートナー企業である3DZ社との打ち合わせで、Fuseシリーズのエコシステムなら、他のシステムのような高額費用をかけずに、必要な産業用の実用部品を製造できることがわかりました。

「Fuseシリーズは私たちにとって完璧でした。比較的小さな投資で済みますし、4.0支援策を活用すれば非常に魅力的なソリューションになりました。ようやくコスト効率の高い解決策を見つけることができたのです。」

SLSによる最終製品の生産と部品の交換

|

|

|

| FuseシリーズのSLS 3Dプリント部品は、テンションベルトシステムのサポート用に作られており、従来の純正部品を買い直すよりも大幅にコストを抑えることができます。 | カスタムSLS 3Dプリント製ブラケットは、センサーを支える役割を果たしており、 3Dプリントによって実現できる高度なカスタマイズの方法のひとつです。 |

Fuseシリーズを導入してから3年、TLM社は世界中の顧客向けに出荷されるフローパック機械用の数千点の実用部品を3Dプリントしてきました。週に4~5日稼働し、1回の造形に40点以上の部品を詰め込むこともあります。

「サポート部品から外装ケース、内部機構を持つ部品まで、あらゆるものをプリントしています」とカモレット氏は語ります。

SLS技術では、粉末自体が部品を支えるため、従来は複数部品に分けて成形・加工し組み立てる必要があった設計も、一体化して簡略化できます。TLM社はこの特性を活かし、部品をよりシンプルに再設計しました。以前は板金やアルミブロックで構成されていた単純なリレーも、ひとつの部品としてまとめ、独自のリレーを作り上げました。

内部部品については、TLM社はFuse Siftを使って部品の取り出しと余分な粉末の除去を行い、その後、簡単なサンドブラスト処理を施します。より目立つ部品については、黒色顔料を用いた染色工程を開発し、滑らかで実用品質の仕上がりを実現しています。また、手に持つ部品のグリップ性を高めるため、FormlabsのPreForm内のTexture Engineを使ってカスタムテクスチャを付加することもあります。

|

|

|

| 黒色顔料でSLS部品を染色することで、見た目にも美しく、どの工場の現場にも馴染む実用品質の部品を製造できます。 | 大きな部品はそのままだと機械の外観から浮いてしまうことがありますが、染色することで全体の工業的な雰囲気に自然に溶け込ませることができます。 |

自社用だけでなく顧客向け機械の部品も、TLMは自社で製造することで供給体制を強化しました。従来は一部の部品をメーカーから購入していましたが、標準品として買うのはコスト的に合わず、3Dプリントで社内生産する方が効率的であることに気づいたのです。

安定稼働を支える簡単ワークフロー

|

|

|

| このような肉厚部品でも、Fuseシリーズは高い造形安定性を発揮し、何千回もの繰り返し動作に耐える耐久性を備えています。 | Fuseシリーズで造形した部品にネジやボルトを組み合わせることで、既存の機械にも簡単に取り付け・取り外しができ、交換もスムーズに行えます。 |

Fuseシリーズの使いやすさは、TLM社が生産量を拡大するうえで重要な要素となっています。機械加工チームが自ら造形を行うこともありますが、多くの場合は誰でも、複数の設計者による部品をまとめて造形ジョブとして開始できます。

TLM社の一般的なワークフローは、日中に部品データを集めて夜間にプリントを実行し、翌日に粉末除去、サンドブラスト、染色といった後処理を行うという流れです。

|

|

|

| この電気ボックス用カバーのように、機械の動作そのものには直接関わらないものの、金型を作るには数週間から数か月かかる部品については、SLSが社内で手軽に対応できる有効な選択肢となっています。 | この部品のように、小さくシンプルな構造でありながら、フローパック機械の中で包装工程をスムーズに進めるために重要な役割を果たす部品もあります。 |

部品を短期間で製作できるようになったことで、TLM社は多様な顧客に対してカスタムソリューションをより早くに提供できるようになり、同時に包装業界全体に向けた新しい革新的な取り組みにも取り組めるようになりました。

カモレット氏は次のように語ります。

「企業として、立ち止まっているわけにはいきません。私たちは常に将来を見据え、新しいシステムや機械の新たなアプローチを開発し続けています。最近では、包装の未来を見据えた新たな要件として、プラスチック包装から紙フィルムによる包装へ移行する2つの新型機を発表しました。」

複数の設計者が夜間に部品をプリントできる体制により、新しい設計案を日々テストし、改良することが可能になっています。TLMは、自社のアイデアが包装業界のより持続可能な未来の一部になると確信しています。