NEWS & COLUMN お知らせ&コラム

SLS方式3Dプリントがマシンショップの効率を改善

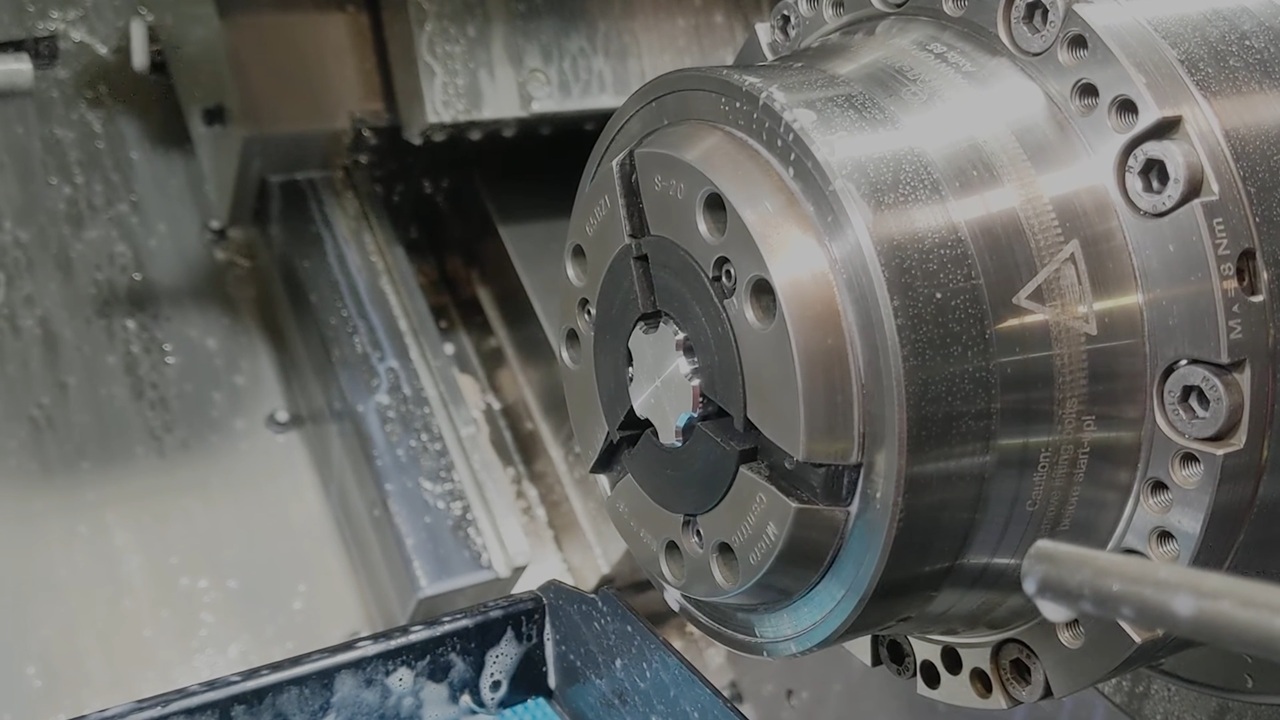

ニューヨークを拠点とするThe Factory Amsterdam(TFA)は、家電製品やガスタービンといった分野の顧客に向けて、自動化とスピーディな納品を強みとするマシンショップです。CNC加工をはじめ、旋盤加工、レーザー切断、板金成形など、幅広い製造技術を備えています。一方で、部品製作をサポートするツール――治具や固定具、マスク、補助器具といった“周辺治具”の製作については、コストを抑えつつ、柔軟性と信頼性の高い方法を社内で確立する必要がありました。

「短時間で納品するものがほとんどなので、考える必要がないことが助かっています。既存のツールでは掴めないような変わった形状があれば、これをいくつか放り込めば完了です。Fuseシリーズはこういった問題解決に非常に役立ってくれています」

The Factory Amsterdam オーナー、Bradley Matheus氏

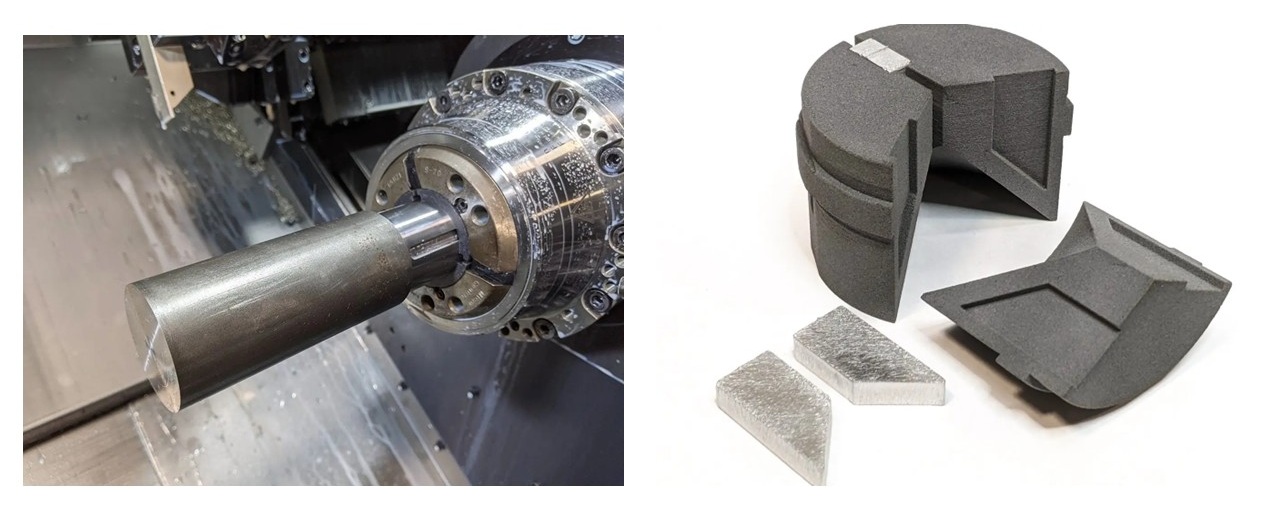

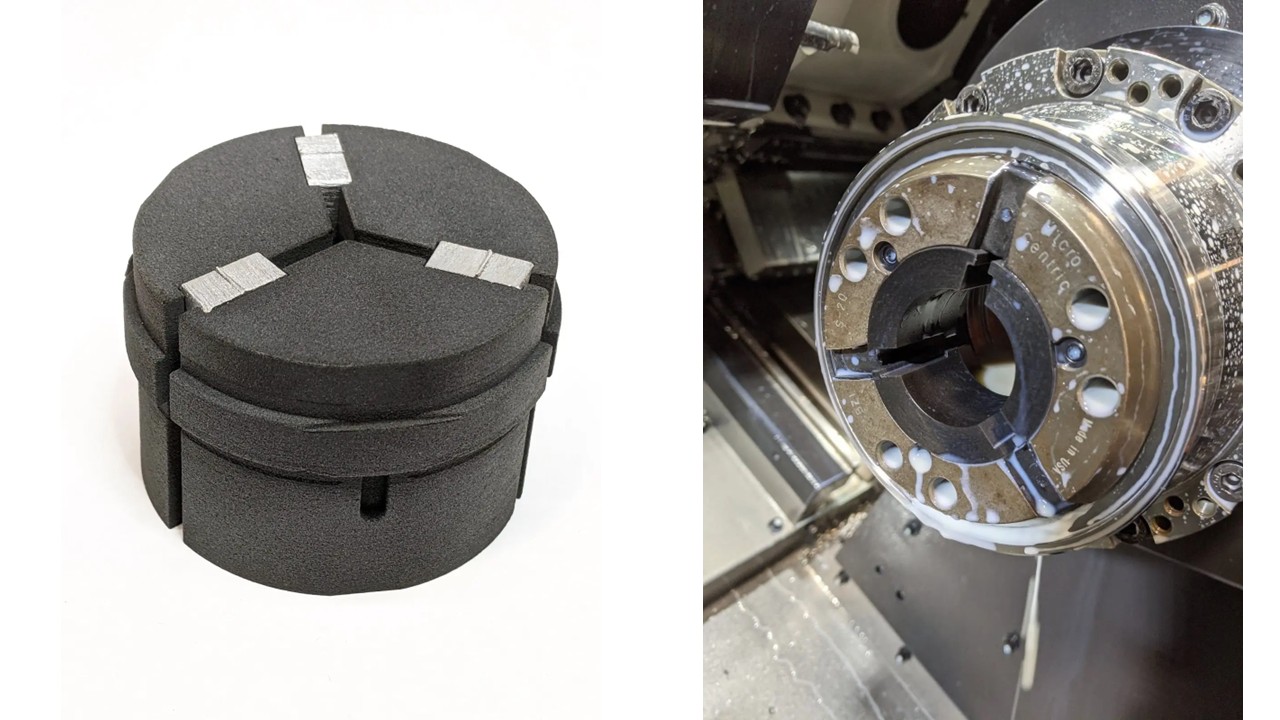

TFAでは、金属加工部品の生産注文を1,000~10,000個のロットで定期的に受けています。同社のCNC旋盤では新しい製品タイプごとに調整が必要になるのですが、その方法のひとつが交換可能なパッド付きのスチール製コレットを購入することです。コレットはスピンドルの内部に取り付けられ、加工する金属をしっかりと固定する役割を担っています。一方で、パッドは取り外し可能なヘリサート型になっており、コレット本体を丸ごと交換することなく、さまざまな形状のワーク(加工物)に柔軟に対応できるのが特徴です。

こうしたコレットパッドは作業ごとにカスタマイズが求められるため、消耗品でありながら標準化された機械と独自設計の製品とのあいだをつなぐ“橋渡し役”のような存在です。「コレットで保持する部品の中には、すでに加工が施されていて、特殊な形状になっているものもあります。そういった部品は、標準のコレットではうまく固定できないんです」と、Matheus氏は説明します。

新しい製品設計に対応するには、部品や機械に合わせて調整できる加工用コレットやマスターコレット、あるいは交換式のコレット一式を購入する方法があります。ただしどの方法を選んでも、依然としてコストや納期の問題がつきまといます。「加工用のコレットパッドは今でも1個あたり数百ドルしますし、納品まではおよそ3週間かかります」とMatheus氏は話します。その点Fuseシリーズを使えば、必要な数のセットをオンデマンドで3Dプリントでき、しかも1個あたりわずか7ドルと圧倒的に低コストです。

Matheus氏は以前、これらの部品をFDM(熱溶解積層法)方式の3Dプリンターなど、他の造形技術で製作しようと試みたこともありました。しかしその際は部品にクリープ現象や層間剥離の兆候が見られたほか、旋盤加工時に使用されるクーラントとの相性にも問題があり、必要とされる耐薬品性を満たすことができませんでした。このクーラントは石油系オイル10%と水90%を混合したもので、ほとんどのプラスチックに対してかなりの侵食性を持っています。一方でNylon 12パウダーで造形した部品は、加工プロセス全体を通じて優れた耐薬品性を発揮しました。「Nylon 12は本当に耐薬品性が高くて、非常に良い状態を保ってくれました」とMatheus氏は語ります。

「ノンストップで稼働させました。これはかなり要求の厳しい用途です。このパッドには非常に高精度なインターフェースが必要で、それを3Dプリントで正確に製作するのは本当に難しいのですが、そこでFuseシリーズの真価が発揮されています」

The Factory Amsterdam オーナー、Bradley Matheus氏

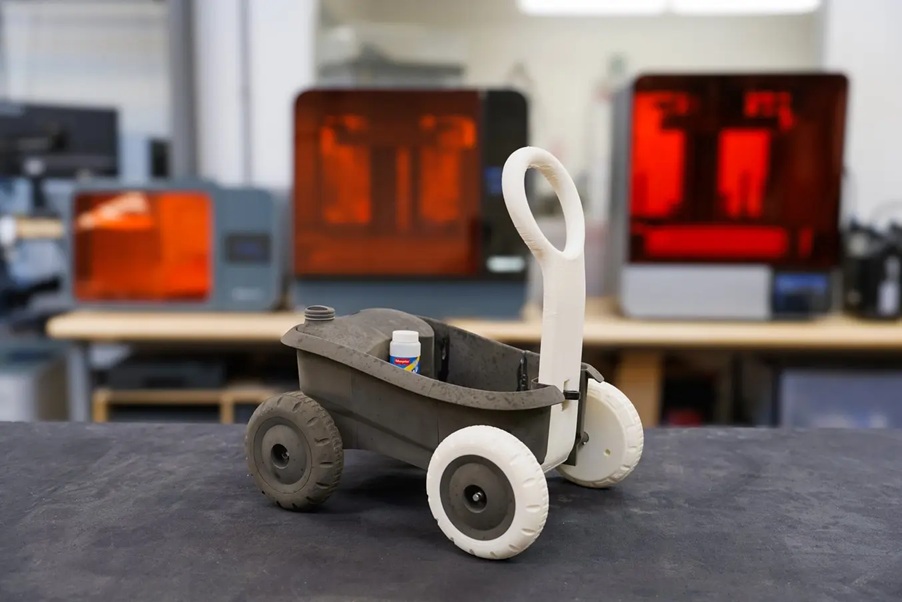

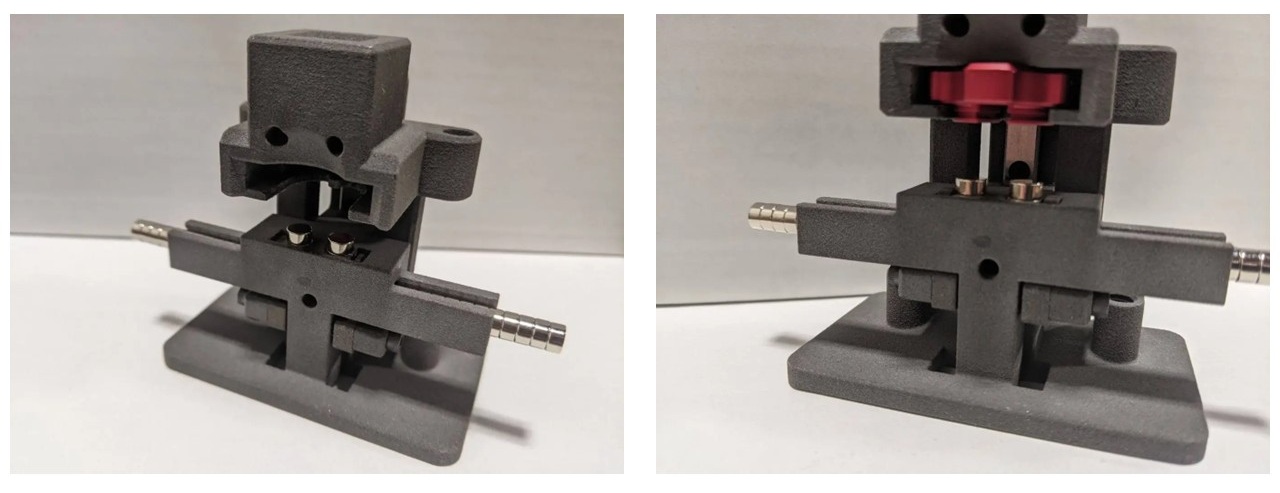

3,000個の注文では、加工済みの部品にN52グレードのマグネットを2つ取り付けて組み立てる工程があります。この作業は非常に負荷が大きく、時間もかかるうえに、作業者の身体的な負担も少なくありませんでした。そこでMatheus氏は、手動のレバープレスを使ってマグネットを供給・圧入できる専用のプレス治具を設計。組立プロセスの中でも特に手間のかかる部分を自動化しました。

「マグネットを圧入するための組立治具は、用途ごとに高いレベルでカスタマイズが求められるため、どうせ作るなら最初から専用治具を設計・製作する必要があります。社内にSLS方式の3Dプリント機があると、試作から検証までのプロセスが格段にスピードアップできますし、非常に高精度な部品も作れるんです。この治具の形状自体は切削加工でも作れますが、製作にかかる時間が短ければ短いほど助かります。その分、生産設備を他の作業に回せますから」と、Matheus氏は語ります。

自動組立治具の試作に取り組む一方、Matheus氏は暫定的な解決策として、人間工学に基づいた設計で大きな力を加えることなくマグネットを押し出せるマグネットプレッサーを開発しました。

現在でも工程の多くは手作業によるものですが、この新しい組立治具のおかげで、作業者の負担が軽減され、2つのマグネットを取り付けるのにかかる時間も大幅に短縮されました。わずか数ドル分のパウダーコストで製作できるこの治具が、現場の生産性を大きく高め、納品スピードの向上にもつながっています。

「Fuseシリーズのおかげで、以前なら不可能だったような遥かに堅牢な組立治具をコスト効率よく製作できるようになりました。おかげで試作・検証の反復もより迅速に行え、非常に高精度な部品を手間をかけずに製造することができます」

The Factory Amsterdam オーナー、Bradley Matheus氏

メーカーにとって本当に難しいのは、製品そのものの設計よりも、それを何万回も繰り返し製造するための工程や設備を考え出すこと——。このことを、多くの現場はよく理解しています。

TFAのような中小企業は、求められる製品であればどんなものでも作れるだけの設備を備えています。しかし、加工によって治具を製作するとなると、どうしても効率面で不利になる場面が少なくありません。

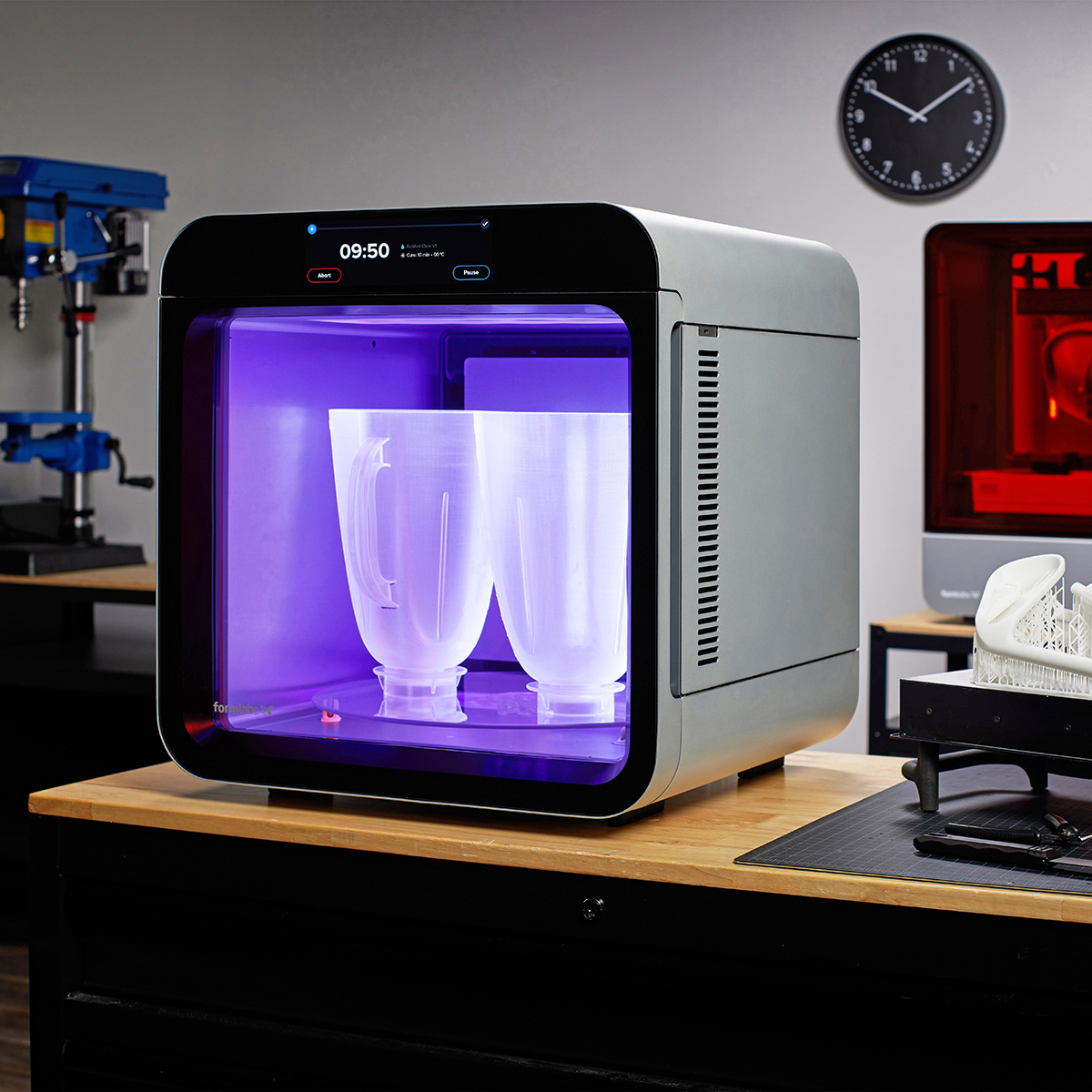

SLS方式の3Dプリントを社内に導入したことでMatheus氏の生産設備には余裕が生まれ、同時に高精度で堅牢な部品の安定供給も可能になりました。FuseシリーズのSLSプリンタを使って、組立治具やグリッパー、ワーク保持装置などを社内でプリントできるため、事業の成長により集中できるようになっています。

「組立工程はすべてオーダーメイドなので、市販の既製品をそのまま使うわけにはいきません。だからこそ、社内に柔軟性の高い製造手段があるのは本当に助かります」とMatheus氏は話します。