NEWS & COLUMN お知らせ&コラム

Radio Flyerのイノベーションを支えるForm 4L&Fuseシリーズ

Radio Flyerの代表的な製品といえば、やはり「Original Little Red Wagon®」でしょう。この赤いワゴンは、アメリカのミッドセンチュリーに広まった伝統的な美意識を思い起こさせます。しかし、本社をシカゴに構えるRadio Flyerが、過去の栄光にとらわれている企業だと思う人はいないはずです。100年以上にわたって業界を牽引してきた背景には、最新技術や革新的なアイデアを取り入れ続けてきた姿勢があります。現在もなお、ワゴン、スクーター、三輪車、ゴーカート、電動自転車といった乗り物の分野で世界をリードし続けているRadio Flyer。その進化を支えている重要な要素のひとつが、3Dプリンティング技術なのです。

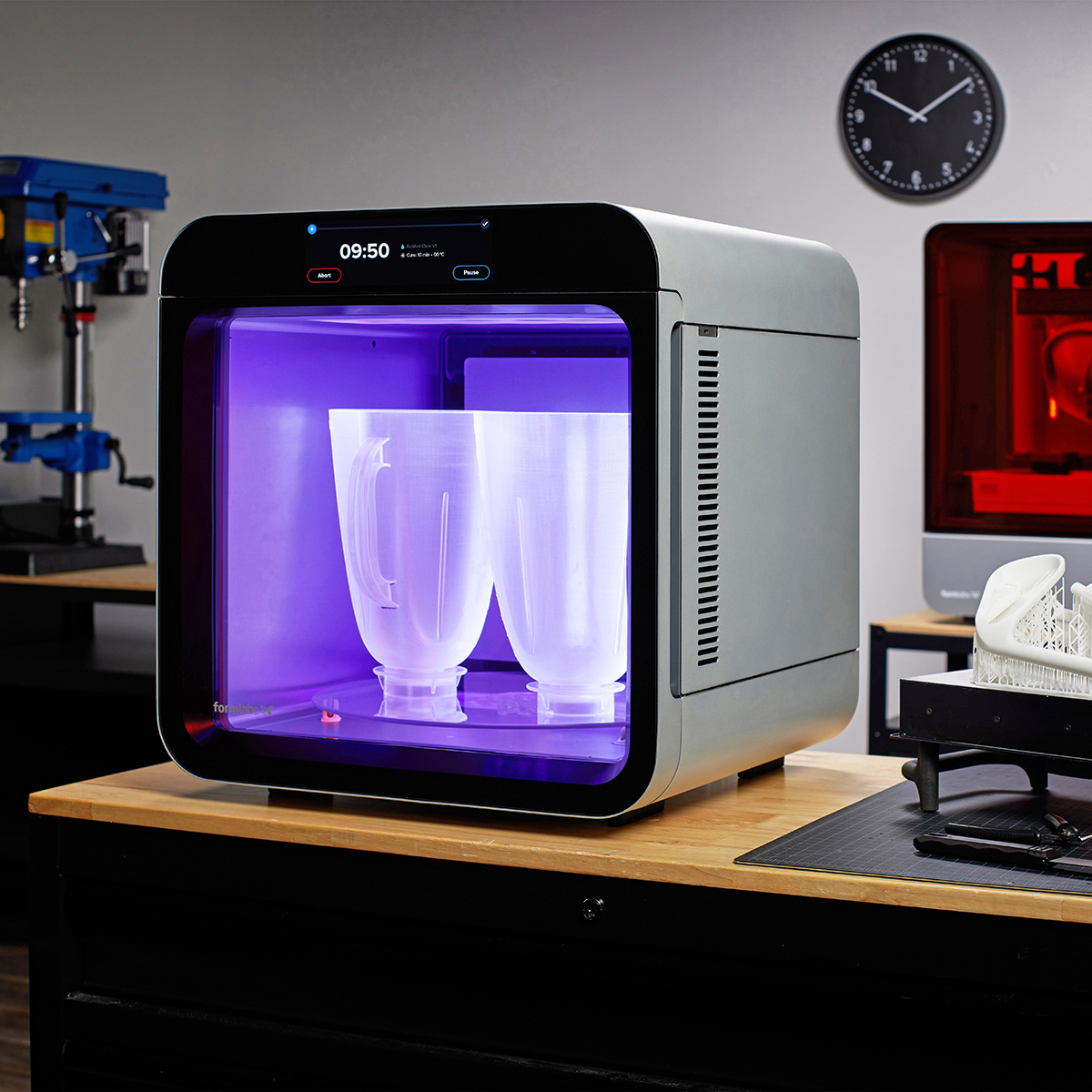

Radio Flyerの製品開発チームは、日々休むことなく3Dプリントに取り組んでいます。同社のプロトタイプ製作工房「Prototype Shop」では、FormlabsのSLS方式3Dプリンタと大容量のSLA光造形方式3Dプリンタを駆使して、厳しい納期に対応しながらも人々を笑顔にし、いつまでも色褪せない温かな思い出を生み出す製品づくりを支えています。

「Form 4Lが届いて最初に造形したのは、Stingray Ride-Onシリーズのシートでした。そのときにプリントしたパーツは、ベンダーとの打ち合わせの場でも活用しました。Form 4Lのスピードと寸法精度の高さによって、私たちの工房には大きな変化が起きたんです。今では、最大造形サイズをフルに使った大型ボックスも、問題なく一発でプリントできるようになりました。以前、同じサイズをForm 3Lで造形したときは、ボックスとフタがうまくかみ合わず苦労したこともあります。Form 4Lの導入以前は、CNCルーターで切削加工を行うか、SLS方式で複数パーツを製作し、組み立てて仕上げるしかありませんでした」

Radio Flyer 製品開発エンジニア、Agostino LoBello氏

目次

長く愛されるおもちゃには、世代を越えて受け継がれる魅力があります。Radio Flyerは、そんな“ずっと遊びたくなる”おもちゃを目指し、耐久性はもちろん、最高の品質と安全性を兼ね備えた製品づくりに取り組んでいます。

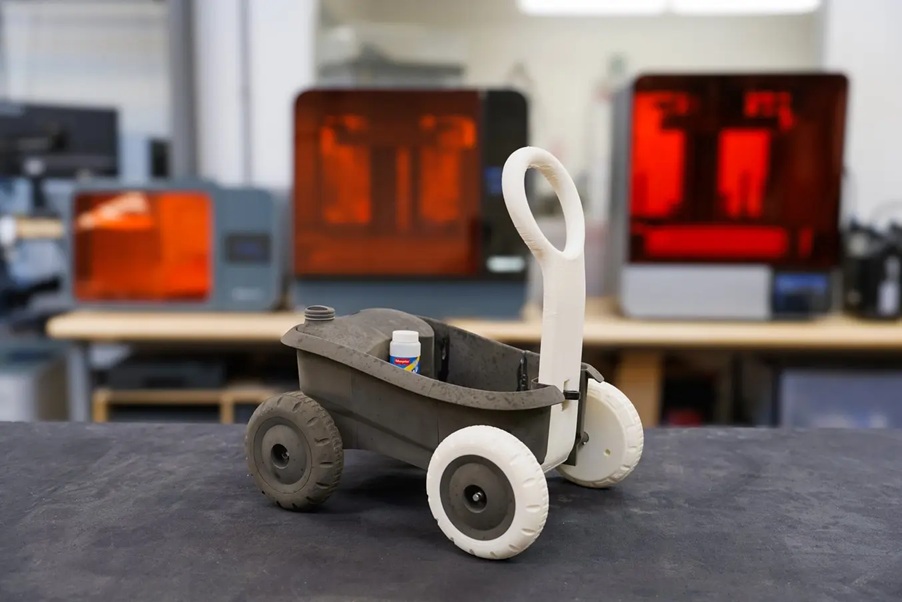

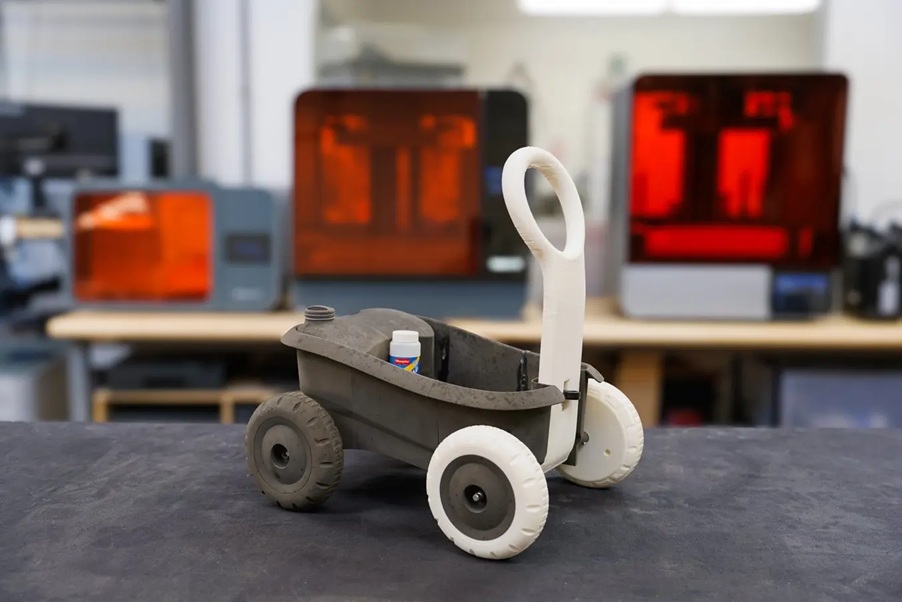

Radio Flyer製品の優れた耐久性の秘密は、すべての製品が通過する厳格なプロトタイピング工程にあります。2022年に初めてFuse 1を導入し、2023年にはFuse 1+ 30Wを追加して以来、Radio Flyerのプロトタイプショップでは、エンジニアやデザイナーの手によって、シート、ボールベアリング、ハンドルグリップなどの機能部品が、Nylon 12パウダーを使って迅速に試作されています。

「新しいワゴンや三輪車を開発する際、信頼できるのはこのプリンタだけです。キャスターポッドやホイールアセンブリ、ブレーキアセンブリといった機能部品の製作に使用しています。Fuseを使えば、実際のご家庭で使用感を試してもらう際にも、そのまま製品として通用するような、快適で機能的なパーツを作ることができるのです。」

Radio Flyer 製品開発エンジニア、Agostino LoBello氏

数ある消費者の中でも、特に満足度を得るのが難しいのが“家族”というユーザー層です。特に子どもの安全を考慮すると、製品の耐久性は最も重要な要素となります。Fuseシリーズを活用することで、初期のプロトタイプ工程をスピーディーに進められるだけでなく、同じパーツを繰り返し使いながら自信を持って複数回のテストを行うことが可能になります。

Radio Flyerの製品は子ども向けとはいえ、そのサイズはFuseシリーズを含む一般的な3Dプリンタの最大造形サイズを大きく上回ります。そのため試作時には造形サイズに収まるようパーツを複数に分割し、造形後に組み立てるのが一般的です。SLS方式の3Dプリンタでは、造形中に未焼結のパウダーが構造を支えるため、1回のプリントで複数のパーツを入れ子状にして造形することが可能です。造形後に組み立てが必要な場合でも必要なすべてのパーツが一度に手に入るため、大型パーツによる試作や検証の遅れを防ぐことができます。

Fuseのもう一つの大きな利点はその高い精度です。大型パーツを分割して造形する場合、後で各パーツが正確に組み合わせられることが求められます。たとえば一部のパーツを今日、残りを翌日にプリントするようなケースでも、毎回同じ寸法精度で仕上がることが非常に重要です。「Fuseでプリントすれば、別々の日に造形したパーツでもぴったり合うので、本当に助かっています」と、LoBello氏は語ります。

Fuseシリーズは高精度なパーツを安定して生産できるため、設計チームやエンジニアリングチームから厚い信頼を得ています。以前はFDM方式の3Dプリンタを使っていましたが、Fuseのおかげでより忠実な製品を作れるようになりました。サポート材の除去や材料の異方性といった問題に左右されることなく、金型製作前の造形品から多くのことを学べるようになったのです。

「うちのチームでは、Fuseの造形品を射出成形による量産品と同じ位置付けで見ています。プリンタに送ったパーツは『必ず機能的で実製品用として遜色のない品質で出来上がってくる』と安心して任せることができます」

Radio Flyer 製品開発エンジニア、Agostino LoBello氏

ワゴンやEバイク、スクーターなど、Radio Flyerの各製品カテゴリには多くの製品やコンポーネントが含まれているため、常に新しい開発プロジェクトが動いています。初期の概念実証から、潜在的な購入者やパートナー企業に届ける最終段階のモデルまで、各段階でSLSによる造形品が活用されています。射出成形は、顧客の注文数が確定していなければ意味を成さないため、Radio FlyerではFuseシリーズのプリンタが持つ低コストかつ大量生産可能な特長を活かし、最終段階に至るまで迅速かつ手頃な価格で製造を進めています。

「Fuseプリンタは年中無休で稼働しており、毎日必ず1回はプリントしています。納期が短い場合には、1日に2回プリントすることもあります。夏の繁忙期には、複数のコンセプトの試作や検証を繰り返すため、1カ月に20〜30kgほどのパウダーを消費します」とLoBello氏は話します。

SLSの生産能力を社内に取り入れたことで、Radio Flyerは従来FDM方式や外注に依存していたワークフローの一部を自社内に移行できました。製品開発サイクルの中で金型製作に移る前にできるだけ多くの段階を社内で完結させるようになったのは、Fuseプリンタで最終的に射出成形品を忠実に再現できるという自信があるからです。「この取り組みによって作業工程が大幅にスピードアップしました。外注に出す回数を減らし、社内で完結できるようになっただけでなく、エンジニアリングや製品開発の面でも、設計を工場に送る前に行うチューニングや仕様調整の回数が減りました」とLoBello氏は語ります。

Radio Flyerの開発工程の中心となっているのは、SLS方式の3Dプリントです。そのため、以前は大容量のSLA光造形3DプリンタであるForm 3Lへの造形依頼は多くありませんでした。しかし、Form 4Lの登場によって、その状況に変化が生まれ始めていると言います。

「デザインレビューのために、短納期での提供を求められることがよくあります。これまでの大容量プリンタでは、その納期に間に合わせるだけの高速造形は難しかったのですが、Form 4Lのおかげでそのギャップが埋まったと感じています。1日に何度もプリンタを稼働させられるほど高速になりました」と、LoBello氏は語ります。

造形時間が短縮され、毎日のプリント回数が増えたことで、これまで以上にアイデアを具体的に形にできるようになりました。それにより、各製品が特定のニーズにどう応えられるかをより深く理解できるようになったのです。「私たちは製品のデザインに加え、考えうる限りの用途についても時間をかけて考え抜いています。消費者はこれをどう使うのか?『これがあれば』と思ってもらえる要素はあるのか?といった問いを常に持ち続けているんです」と語るLoBello氏にとって、高速かつパワフルな3Dプリントは、こうした疑問に対する答えを探るための重要な足がかりとなっています。

「Form 4Lのおかげで考えたアイデアをより多くのバージョンで迅速に試作・検証でき、コンセプトをより広く、より迅速に追求することができます。おかげで、これまでは難しかった新機能を製品に搭載することができています」

Radio Flyer 製品開発エンジニア、Agostino LoBello氏

Form 4Lを導入する前は、Prototype Shopに大容量のSLA光造形による造形依頼はほとんどありませんでした。プロダクトデザインチームが、その寸法精度の甘さに不満を感じていたためです。「プロトタイプを組み立てる際には、複数のコンポーネントをシームレスに組み合わせる必要があります。そうでないとズレが気になり、デザインレビューで本来得られるべき考察が十分にできなくなってしまいます」とLoBello氏は語ります。

実績のあるCNC加工業者や高額な産業用3Dプリントメーカーに外注するのではなく、社内で製品を製作するには、「求めている製品が期待通りに仕上がる」という確かな信頼感が不可欠です。特に、問題が発生したり時間が限られているような状況ではなおさらです。「Form 3Lからの最大の改善点はまさにそこです。Form 4Lに任せれば、必要なパーツが確実に出来上がるという自信が持てるようになりました」とLoBello氏は語ります。

Form 4Lが選択肢に加わったことで、SLA光造形による製作依頼が徐々に増え始めました。Radio Flyerの製品開発・販売チームが小売店のバイヤーと直接会い、新製品やアイデアをデモンストレーションする「ロードショー」では、射出成形品とほとんど見分けがつかないほどの高い表面品質を持つパーツが求められます。

「小売業者に購入予定の製品を直接見せるわけですから、最終製品と見紛うほどの忠実な再現が求められます。素人の目には最終製品そのものに見えるような品質が必要ですが、Form 4Lはそれを実現するうえで大きく貢献してくれています」とLoBello氏は語ります。

100年以上にわたり、多くの家族から信頼され愛され続けてきたRadio Flyerは、革新的で高品質な製品づくりの伝統を築き、何世代にもわたって受け継がれる喜びを届けてきました。美しいデザインと優れた機能性、安全性を両立させるためには、徹底した試作・検証プロセスと、消費者家族からのリアルなフィードバックが欠かせません。

Radio Flyerのデザインチームは、社内に工業品質の3DプリンタであるFuseシリーズやForm 4Lを導入することで、新たな挑戦が可能になりました。これにより、細部の機能調整を行いながら、実際の製品と同じように動作するプロトタイプを効率的に製作できるようになっています。

Form 4Lを導入したことで、Prototype Shopの生産能力は大きく向上しました。射出成形品とほとんど見分けがつかない高精度なモデルを、1日以内に製作するという、これまで不可能だったことが実現可能になったのです。Form 4Lの速さと精度、そして高い信頼性は、Radio Flyerが得意とする“近代的な技術で伝統の魅力を引き出し、両者の長所を活かした玩具作り”に大きく貢献しています。