NEWS & COLUMN お知らせ&コラム

最先端を極めるMicrosoftをForm 4LとFuseシリーズがサポート

テクノロジー業界の先駆者であるMicrosoftが、ハードウェアとソフトウェアの両分野で最前線を走り続けている理由は多岐にわたります。急速に進化する業界のリーダーとしてその地位を維持するためには、妥協のないスピードでの対応、最高品質のアイデアを追求する飽くなき精神、そしてすべての領域で高い基準を守り抜く強いコミットメントが欠かせません。

Mark Honschke氏は8年間にわたり、MicrosoftのAdvanced Prototyping Center(APC)でラピッドプロトタイピングを牽引してきました。このセンターでは、Microsoftのハードウェア製品の実に95%にあたる設計、検証、開発が行われています。Microsoftのスピードを追求するコミットメントに密接に関わってきたAPCでの業務について、Honschke氏は「マラソンを短距離走のような全速力で駆け抜けるイメージ」と例えています。80を超えるハードウェアカテゴリーや、さらにその中で細分化された複数のチームから依頼を受けるHonschke氏のチームは、常に24時間という厳しい納期を守り続けています。

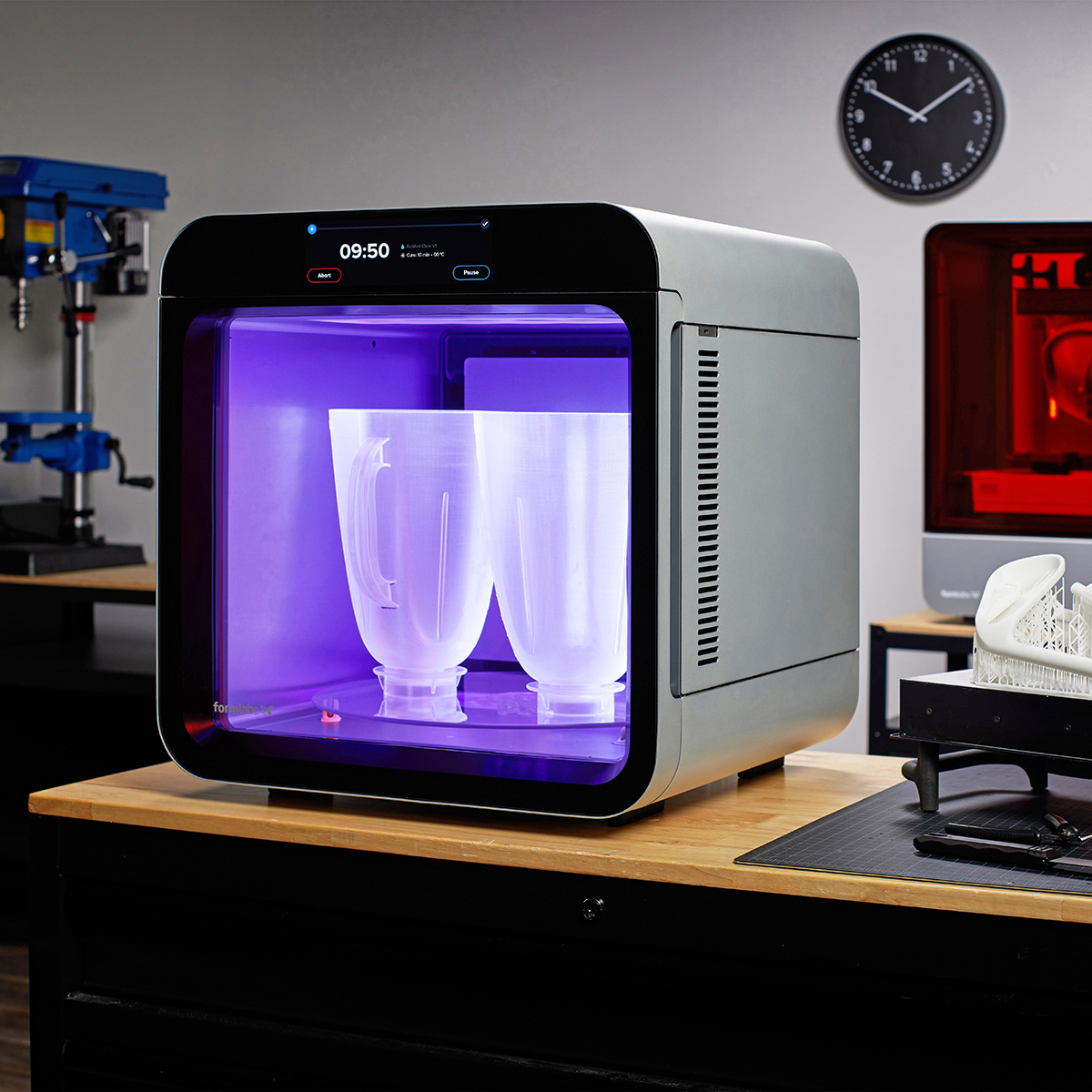

既存の3Dプリンタ群にForm 4およびForm 4Lを追加したことで、Honschke氏はさらに多くの造形シフトをこなせるようになりました。一部の造形は夜間から日中帯にシフトし、試作・検証プロセスの反復回数や生産量の増加を実現しています。APCでは、FormlabsのデスクトップおよびベンチトップサイズのSLA光造形3Dプリンタに加え、機能的な実製品用ナイロン部品を製作できるFuseシリーズのSLS(粉末焼結積層造形)方式3Dプリンタを2台導入しています。

「Form 4は、公差の厳しいプロジェクトやエンジニアリンググレードの材料が求められるプロジェクトで頼りにしている製品です。高性能部品を高速で造形できるため、モデル製作者は24時間以内に何度も設計・検証の反復を行えるようになりました。」

Microsoft Advanced Prototyping Center アディティブプロトタイピングリード、Mark Honschke氏

目次

Formlabsの3DプリンタがMicrosoftに導入されるまで

APCでは、毎日昼夜を問わず複数台のプリンタが稼働しています。80以上の製品カテゴリと、そこからさらに細分化されたプロジェクトに対応するため、常に一定の生産量を維持しています。製作リクエストに一貫して応えるために、APCチームは複数のFDM(熱溶解積層)方式プリンタに加え、FormlabsのSLS(粉末焼結積層造形)方式のFuse 1+ 30Wプリンタを2台、フルカラーのPolyJetプリンタを7台、さらにForm 4およびForm 4Lを含むFormlabsのSLA光造形方式3Dプリンタを5台運用しています。

Honschke氏率いるチームは、Microsoft内での受託製造業務を担っています。製作依頼を受けた各部品について最適な材料と機械を選定し、依頼者と詳細を確認した上でセットアップ。造形後は後処理を経て、納品までのすべてを24時間以内に完了させます。

この受託モデルは今なお驚くほどのスピードで稼働していますが、それでもMicrosoftのアーキテクトチームにとっては、希望の納期を満たすことができていませんでした。「アーキテクトチームは、デザイナーとエンジニアの間に位置するような役割を担っています。デザインチームから情報を受け取りスケッチを作成し、デザイナーが満足するまでプロトタイプを作成します。その後、プロトタイプをエンジニアに渡し、製品のプロデューサー的な役割を果たすんです。明るいブルーのエリアが彼らの作業場所ですが、全員が同じスケジュールで働いているわけではありません。」

APCは使いやすく手頃な価格で導入でき、さらに高速かつ多様な材料で高品質な部品を提供できる追加のプリンタを求めていました。Microsoftに入社する前にFormlabsのプリンタを使用していたアーキテクトからForm 3の導入を提案されたことをきっかけに、APCはその後Form 3L、Fuse 1+ 30W、Form 4、そして現在のForm 4Lと、次々に新しいプリンタを導入していきました。

「私にとってFormlabsのプリンタは、まさに必需品のような存在です。私の仕事の大部分は、依頼内容に応じて手持ちのプリンタを比較し、現状の技術では実現できない部分を見極め、そのギャップを埋めるための最適な技術を探し出すことにあります。そうした意味で、Formlabsは非常に重要な役割を果たしてくれています。一般的な3Dプリンタとは一線を画しており、Formlabsならではの強みを最大限に活かせるのです。エンジニアリンググレードの材料を使った高精細な造形が可能で、表面の仕上がりも非常に優れています。」

Microsoft Advanced Prototyping Center アディティブプロトタイピングリード、Mark Honschke氏

Formlabsの製品は、豊富な材料と幅広い機械的特性を活かすことができるため、チームはジョブごとに最適なレジンを選択できます。さらにForm 4およびForm 4Lの高速な造形スピードのおかげで、Honschke氏率いるチームは、複数回の材料切り替えを簡単に行い、仕上げのスピードを重視しながらも、必ずしも手元の材料を使い回すのではなく、ジョブごとに最適なレジンを選んで対応することができています。

「Tough 2000レジンが私たちの主力材料です。Grey ProとTough 2000はエンジニアリンググレードの強度を持ちながら超高解像度で造形できるため、他のプリンタでは実現できないことが可能です」と、Honschke氏は語っています。

Honschke氏はAPCで日中は午後4時頃までリクエストを受け付け、その後夜間のプリント作業に移ります。翌朝には夜間に完成した造形品を取り外し、後処理を行った後に納品を済ませ、その後は新たなリクエストの中から日中に仕上げられそうなものを選びます。もし夜間プリントを日中にシフトできるような高精度なプリンタがあれば、生産性は劇的に向上することでしょう。

「Form 3+で造形したあるモデルは、造形時間が8時間19分かかりました。しかしForm 4ではわずか2時間強で完成しました。このスピードなら、日中帯でも十分に稼働できるようになります。これまではForm 3+は日中に使うことができず、夜間専用のプリンタでした」と、Honschke氏は語っています。

APCが製作する膨大な量の部品は週に数百点にも上ります。夜間にプリントが終わるのを待つのではなく、日中帯にもプリントできるようになれば、Microsoftのワークフローをさらに合理化することが可能です。製作依頼の一部は設計の初期段階にある新製品の部品で、こうした部品は一夜にして新たなアイデアが生まれ、次の日には設計が変更されることもあります。その他には、生産工場での修理や再設計が必要な部品があり、これらを迅速に製作できれば、生産ラインが停滞せず組立工程での時間とコストを大幅に削減することができます。

「当ラボの目標は、24時間以内に試作・検証プロセスを複数回実施できるようになることです。あらゆる人からリクエストが送られてきますが、その中には時間的制約があるものもあります。依頼者は、なぜ現行の部品では工場の生産がうまくいかないのかを迅速に特定し、工場に戻って『この形状に変更すればうまくいく』と伝える責任があるんです」と、Honschke氏は教えてくれました。

Form 4をワークフローに追加して以来、チームは1日に複数回のプリントが可能になり、他のSLA光造形プリンタから一部の生産を迅速に移行することができました。「マシンの電源を入れて数分後には、すぐに造形を開始できる状態です。設定も非常に簡単で、新しいワイパーの設計とレジンタンクのロックイン機能が特に気に入っています」と、Form 4の性能についてHonschke氏は語っています。

しかし、プリントの成功に貢献するのは速度や使いやすさだけではありません。表面品質や造形精度が何よりも重要だという点は変わりません。ここで製作される部品の多くは、最終的なデザインレビューユニットやモックアップに組み込まれるため、必ず人目に触れることになります。

「小型部品をいくつか確認していたところ、前代機よりも表面品質が向上していることに気付きました。特に透明部品はすぐにFormlabs製品を選びます。積層痕による光の屈折が少なく、より高い透明度の部品が作れるんです。周りの人には、SLA光造形でこれほど完璧な透明度を実現できるのは他にはないと言っています。」

APCにForm 4Lを導入して以来、Honschke氏とその同僚のRyan Laprise氏はより多くの案件を引き受け、センターの生産性を向上することに成功しています。

ラボの作業員の一人は、最近Form 4の造形サイズを超えるタブレット筐体の製作依頼を受け、しかも短時間で仕上げる必要があったと言います。「これは、Form 4Lが導入される前では製作が難しかったパーツです。時間がかかりすぎて、3Dプリントは選択肢になりませんでした。試作・検証プロセスが遅延してしまうためです」と、Honschke氏はForm 4L導入前の状況を振り返ります。しかし、3DプリントチームがこのプロトタイプをForm 4Lで製作したところ、同日の午後には納品することができました。「4時間で造形できるのであれば、話は大きく変わりますね」とHonschke氏は語っています。

しかし造形時間だけが全てではありません。チームの生産性や効率に影響を与えるのは、事前準備や後処理にかかる時間も同様です。Form 4LはAPCにおける光造形3Dプリントのワークフローを簡素化し、事前準備と後処理作業を高速化することで、コンセプト製作から実際の納品までにかかる時間をさらに短縮しました。

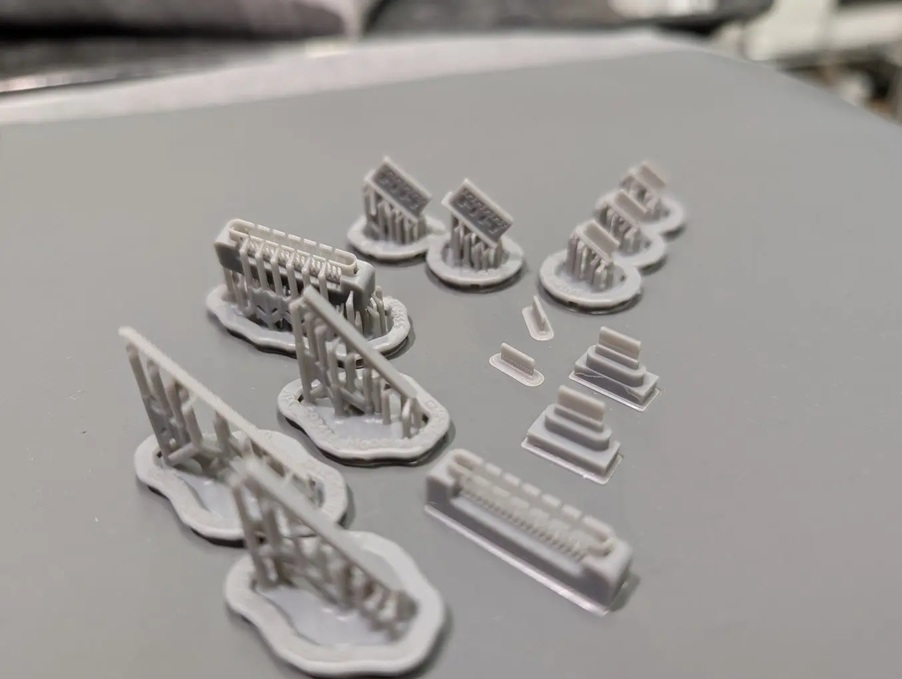

Form 4Lの造形サイズなら、これまで2つの部品に分けて製作していたパーツも一度にプリントが可能になるほか、日中は急ぎのパーツ製作を主に行い、夜間に可能な限り多くのパーツを造形しておくこともできます。後処理では、造形品とサポート材の接点であるタッチポイントが小さくなったことで、仕上げにかかる時間が短縮されました。

APCにはXboxやSurfaceタブレット、ヘッドセットなど、様々な機器の概念実証(PoC)用アセンブリの製作依頼が頻繁に届きます。すべての部品が同時に製造されるわけではないため、そういった場合に3Dプリントが大いに役立ちます。「例えば回路基板が1週間後に届き、ミッドフレームが3週間後に届くといったように、納期がバラバラなんです。ようやく部品が届いても安心できるわけではなく、届いた回路基板の厚さが1/2ミリだけ厚かったためにケースのカバーが閉まらない、なんてこともあります。そんな時に、3Dプリントが本当に役立ちます。10個や20個どころか、50〜100個という数を造形していますよ」と、Honschke氏は語っています。

最近ではXboxのミッドフレームのPoC依頼が50台分入りました。外注した内部コンポーネントに問題があったためです。「『50個作ることはできるが、完璧に綺麗にした状態にはできないよ』と前置きしておいたんです。ところがForm 4Lはサポート材の取り外しが非常に簡単だったので、そこまで問題になりませんでした。

「これまでなら1週間半かかっていた作業が、満杯のプリント3回分を3日間で完了できました。その時点でのプリントだけで、Form 4Lのコストはすでに回収できてしまいました。」

Microsoft Advanced Prototyping Center アディティブプロトタイピングリード、Mark Honschke氏

Form 4とForm 4Lの両機が社内に導入されたことで、APCは新たなビジネスチャンスを手に入れました。この速度で高品質なパーツを製作できれば、大型のPoCパーツの提供数も大幅に増やすことが可能になります。「Xboxは毎年1~2回、Surfaceは2~3回ほど、PoC用のプリントが必要になります。これを全て社内で完結できるようになれば、セキュリティ面でもより安心ですし、早期に製作することで課題の発見も迅速に進みます。Form 4とForm 4Lを活用すれば、大きなビジネスチャンスとなると確信しています。これらのプリンターを担当する専任の作業員を配置する価値が十分にあると、私は証明できると思います」とHonschke氏は語ります。

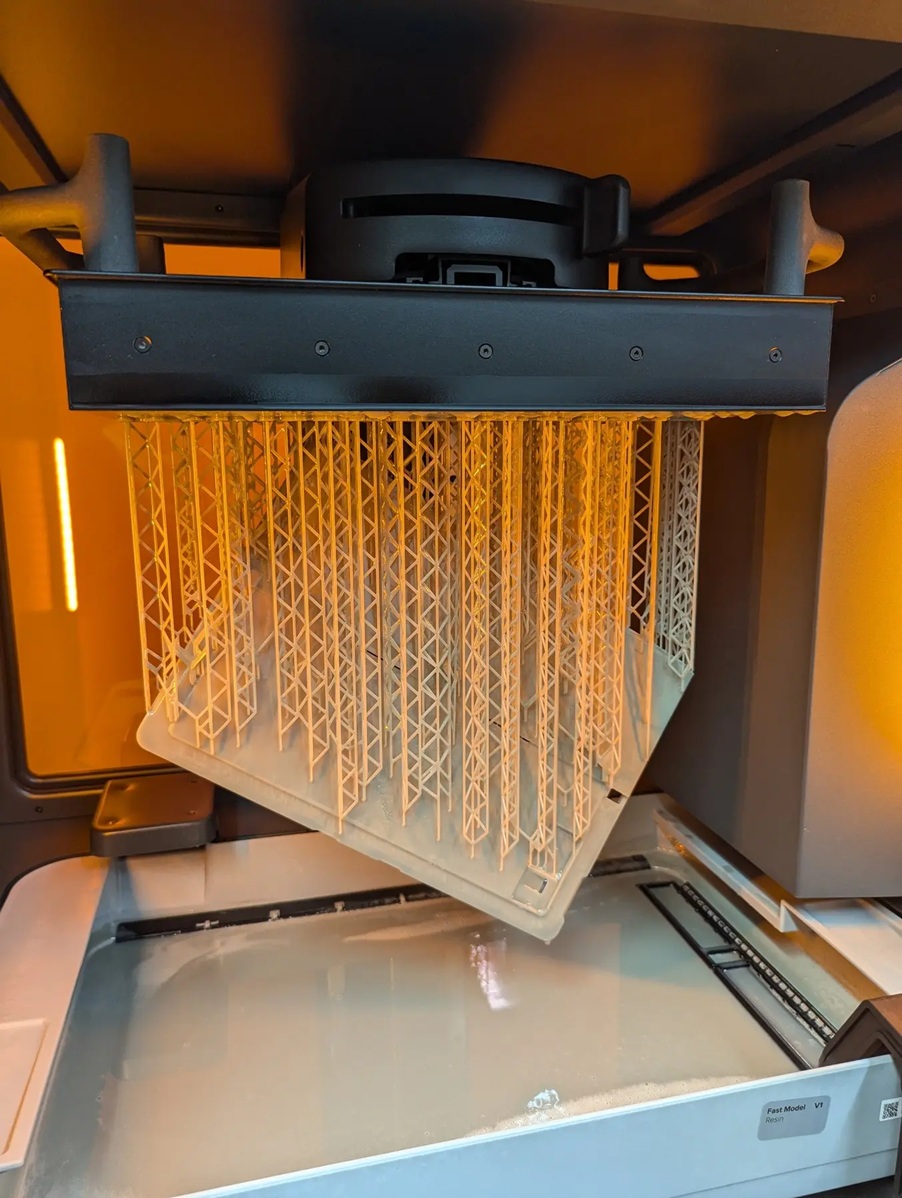

Form 4とForm 4Lの造形速度は、Honschke氏率いるチームの生産量の拡大と大量のプロトタイプ製作注文への対応に貢献しました。しかしAPCでは、実製品向けの機能性や丈夫さが求められる機能部品には別の方式を採用しています。

Microsoft傘下の製品群が増加する中で、APCもその変化に適応する必要があります。異なる用途に対応できる優れた技術を追加することで、新製品カテゴリからの製作依頼の増加にも柔軟に対応してきました。「Microsoftの製品カテゴリが拡大するにつれ、ヘッドフォン用のバンドからコントローラ本体まで、実用に耐える高精細なプロトタイプへの需要が高まっています。SLSは、こうしたプロトタイプの製作に最適な技術なんです」とHonschke氏は語ります。

SLS 3DプリンタやMJFなどのパウダーベッドフュージョン技術は、機能的なプロトタイプ製作の主力となっています。これらの製品は、高い寸法精度を維持しつつ、曲げ伸ばしや重力のかかる使用にも耐え、さらに持ち運び用ケースに詰め込まれても壊れない強度が求められます。APCがパウダーベッド方式の3Dプリンタ導入を検討した際には、Fuseシリーズのコンパクトな設置面積と扱いやすさが決め手になったといいます。

「ほとんどの標準的なSLSプリンタはかなりの設置スペースを必要とし、その分設備コストも高くなります。加えて、作業環境が非常に汚れやすいという問題も一般的でした。そうした中で、Formlabsの製品はプリンタのコンパクトさに加え、ユーザーの使いやすさを重視して設計されており、これら標準的なSLSプリンタの欠点をすべて克服するかのように開発されました。さらに常に機能向上が図られており、SLSでの製作が非常に楽になっています。」

Microsoft Advanced Prototyping Center アディティブプロトタイピングリード、Mark Honschke氏

Fuseシリーズは、製造エンジニアリングチームが大量生産へ移行する前に通過しなければならない承認段階で大いに役立ちました。Microsoft製品の多くは複数の部品からなる複雑なアセンブリ構成であるため、部品ごとに生産拠点が異なり、最終的なPoC(概念実証)のためにそれらを一度に集めるのは容易ではありません。世界中の物流やチームのスケジュールに左右されるため、承認期限が迫っていても部品がすぐに揃わないケースも少なくありません。そこでFuseシリーズを使って、最終的に量産される製品を模したPoCを社内で製作することで、金型製作を外注する前に潜在的な問題をすべて洗い出して分析し、必要な変更を迅速に加えることが可能になります。

「すべての部品を一から手作業で組み立て、一つの製品にすることで、量産を遅らせる原因となるフィット感やアセンブリに関する問題をエンジニア自身がより理解しやすくなります。部品の製造や配送が遅れることは珍しくないため、すべての部品を一度に揃えてPoCを行い、納品に間に合わせるのは非常に難しいのです。そこで、Fuseが本領を発揮します。従来の製造方法で作られた部品を模し、必要な箇所に組み込むのに役立っているのです」とHonschke氏は語ります。

Honschke氏の仕事の大部分は、APCが多様で常に変化するリクエストやプロジェクトに対応できるよう、それぞれに適したツールを常に揃えておくことです。SLA光造形とSLSの両方でFormlabs製品を活用してスケールアップを図ることで、依頼者から寄せられる多様な疑問にも、より迅速に対応できるようになっています。

Form 4とForm 4Lの技術的進歩は、Microsoftが一日のうちにより多くのことを成し遂げるための強力なサポートとなり、Fuseシリーズは実製品の量産に移行する前にサプライチェーンの課題を軽減する役割を果たしています。「マラソンを全速力で駆け抜ける」──そんな偉業をテクノロジー業界の最前線で何十年にもわたり成し遂げてきた企業にとって、Formlabsのプリンタがもたらすスピードと信頼性は、これからも長く、速く走り続けるための大きな力になるかもしれません。

「これまでプリントしたものはすべて大成功でした。Form 4Lをフル稼働させることで、現在ではほとんどのプリントをこのプリンタで行っています。私たちの次世代プリンタに対する期待を裏切らない製品だと思います。今後、対応プリンタを変更する必要が出てきた場合も、Form 4やForm 4Lに切り替えることが多くなるでしょう」とHonschke氏は語ります。