NEWS & COLUMN お知らせ&コラム

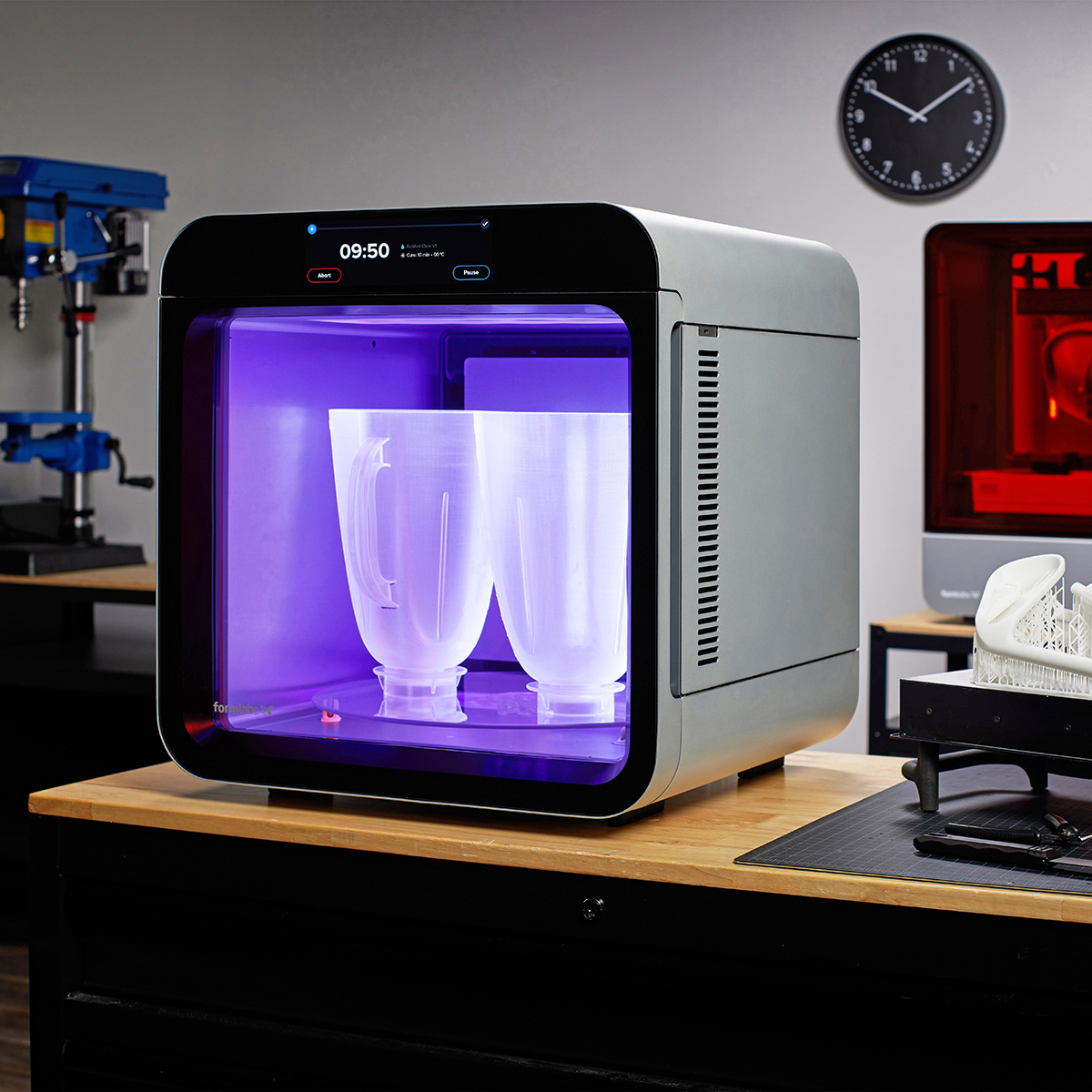

Form 4の活用で昼休み前に2回の試作・検証プロセスを実現

OXOは市場で高い人気と信頼を誇るキッチン用品・家庭用品メーカーです。持ちやすく驚くほど長く使える野菜ピーラーから、スタイリッシュな保存容器、実用性の高い雪かきブラシまで、OXOの製品は機能性と手ごろな価格を両立し、日常生活に欠かせない存在となっています。

OXOのプロダクトデザインチームは、何百点にもおよぶ製品ラインナップを常に最新の状態に保つため、市場投入のスピードとデザインへのこだわりとの間で絶妙なバランスを取る必要があります。製品のリリースが遅れれば、ユーザーは他社製品へと流れてしまうかもしれません。一方で急ぎすぎれば不具合が発生し、OXO製品から離れてしまうリスクもあります。

この一見すると難題ともいえる課題への解決策は、試作と検証のプロセスをいかに高速化できるかにあります。わずかな設計変更であってもすべての製品において可能性を検討し、最適なデザインを追求することが求められます。

OXOはこれまでもFormlabsの3Dプリンタを長年にわたって活用してきましたが、新たにForm 4をプリントラボに導入したことで、1日あたりの設計変更回数が従来の3倍にまで増加しました。

「これまでは、夜間にプリントして翌日まで待たなければなりませんでしたが、Form 4を導入した今は1日に3~4回のプリントが可能です」

OXO 検証エンジニア兼アディティブマニュファクチャリングリード、Jesse Emanuel氏

OXOではEmanuel氏を中心に、工業デザイナー、検証エンジニア、そしてグローバル製造チームのためのラピッドプロトタイピングラボが運営されています。同社の製品にはひと目でわかるデザイン性と、何年使っても変わらず機能し続ける信頼性が求められます。精密なエンジニアリング、徹底したユーザーテスト、そして細部へのこだわり――これらがOXOの設計哲学の中核を成しています。

OXOは長年にわたり3Dプリントを活用し、数百にのぼるSKUの製品開発を支えてきました。OXOの製品の多くは射出成形によるプラスチック部品、アルミニウムなどの軽金属、そして電子部品のアセンブリで構成されています。こうしたアセンブリの初期試作には厳しい公差を満たす高精度に加え、金属の剛性や硬度、ABSのようなプラスチックの強度、さらにはシリコンのような柔軟性と耐久性を再現できる多様な材料が必要となります。

OXOの製品の多くは手に持って使うものが中心であるため、製品開発においては人間工学に基づいた使いやすい設計とユーザーテストが非常に重要な要素となります。そのためOXOが保有する3Dプリンタには、多様な材料特性に対応しながら高速かつ高精度な造形が求められます。

Emanuel氏は、Form 3、Form 3L、Form 4に加え、複数のFDM(熱溶解積層)方式3Dプリンタを含むプリンタ群を管理しています。Formlabsのレジン材料に加え、FDM方式で一般的に使用されている各種フィラメントを活用することで、幅広い材料特性や機械的要件に柔軟に対応しています。

Emanuel氏のもとには週に200件もの3Dプリント依頼が寄せられています。たとえば工業デザイナーが新しいアイデアを検証するための基本形状のモデル、製造チームが量産に向けた微調整を行うための実製品に近い機能試作、そしてマーケティングや営業チームが多数の販売代理店に提示するためのプレゼンテーション用パーツなど、社内のあらゆるチームが3Dプリント部品を必要としています。

各依頼はプリントキューに送られ、設計スケジュール、製品の発表時期、そして増え続ける消費者のニーズに応じて優先順位が設定されます。

「Form 4の導入で、作業の流れが劇的に変わりました。それまでは時間的な制約のせいでプリントキューの待ち時間が課題になることが多かったのですが、Form 4を導入してからはそうした心配が一切なくなりました。時間に縛られずに作業できるようになったんです。」

OXO 検証エンジニア兼アディティブマニュファクチャリングリード、Jesse Emanuel氏

生産性の向上により、チームは造形の失敗やそれによる納期の遅れを気にせず、より意欲的に新しい設計に取り組めるようになりました。

「デザイナーたちはテストが始まる前にすべての部品を造形し終えられるよう、常に努力しています。テスト前日の夜に納品することも珍しくありません。そんなギリギリの状況で停電などが原因で造形に失敗すると、以前は大きな問題になっていました。スケジュールの変更を余儀なくされたり、1つの部品を複数のプリンタで分割して造形したり、場合によっては材料を変更する必要があったんです。

でも今ではたとえ午前中に造形が失敗しても、Form 4で再プリントすればその日の午後には部品が完成します。これまでForm 4で最も時間がかかったモデルでも、せいぜい4時間程度でした」と、Emanuel氏は語ります。

厳しい納期や短い製作期間に追われる多くのチームにとって、Form 4はその高速な性能を活かし予期せぬトラブルがあっても柔軟にリカバリーできる頼もしい選択肢となっています。必要なときに素早く結果を出せる安心感があるからこそ、新しいことにも挑戦しながらよりスピーディに試作・検証を繰り返せています。

「最大のメリットはやはり時間です。時間的なプレッシャーが大幅に軽減されました。それがForm 4を導入して一番良かったことですね」とEmanuel氏は語ります。

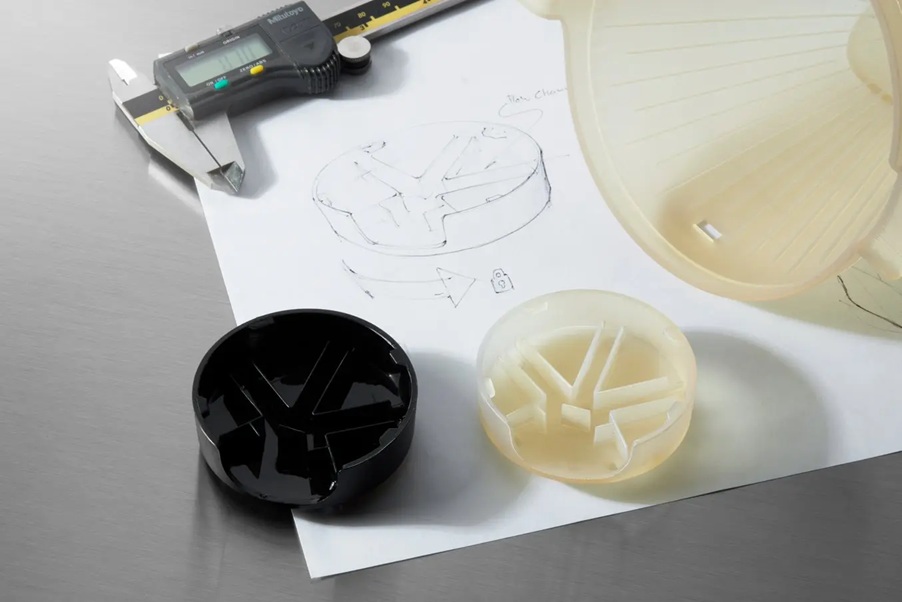

野菜ピーラーを使ったことがある方なら、バケツ一杯分のジャガイモや形の変わった果物も簡単に皮をむけることをご存知かと思います。OXOの滑りにくく握りやすい野菜ピーラーのハンドル、フレキシブルに動く回転刃は、徹底したユーザー検証を重ねた結果生まれたものです。何百万もの人々に愛される器具をデザインするためには、何百種類ものハンドルデザインをテストする必要があります。

「私たちは常に新製品の開発に取り組んでいます。ここでは地道な試作品の製作をすべて行っており、何十回、時には何百回も社内で試作・検証を繰り返しています」とEmanuel氏は説明します。

こうした試作品では寸法精度も非常に重要です。造形品はCADで行った微細な変更を正確に反映し、チームが実現しようとしている意図を確実に表現できていなければなりません。試作品製作を依頼するチームはすべての層が均一な精度で積層され、射出成形で作られる実製品と同じ厳しい公差を満たせるプリンターを求めています。

Form 4に搭載された新しいLow Force Display™プリントエンジンは、造形中の精度を維持するための2つの重要な要素を実現しています。1つ目は高精細プリントエンジンと革新的なレーザーユニット(LPU)によって鮮明な硬化断面を作り出すこと。2つ目は各層にかかる剥離力を低減するリリーステクスチャで、これにより造形品のクリープ(ずれ)が起こりにくくなり全体の精度が向上します。OXOのチームはその効果を実感し、特にForm 4での造形を希望して、より多くのデータをEmanuel氏に送るようになりました。

「寸法精度がさらに向上したことで、Form 4での造形を希望するエンジニアが増えています」とEmanuel氏は語っています。

変化の速いキッチン用品業界で膨大な製品カタログを持つOXOは、すべてのプリンターで毎日複数の材料を使い分けています。そのため材料の切り替えは簡単で、作業場を汚さずミスなく行えることが求められます。

「当社が扱う数百点もの製品は、それぞれ操作方法も使用材料も全く異なります。Formlabsの材料のおかげで、異なる製品の試作品を作る際にも選択肢が広がりました」とEmanuel氏は話します。

Formlabsのレジンは一般的な工業用プラスチックと同様の特性を持っているため、OXOでは設計や試験がよりしやすくなりました。例えばABSに近い特性が必要な部品にはTough 2000レジンを、PP部品にはTough 1500レジンを使用。さらに本物のシリコンを使った検証モデルにはSilicone 40Aレジン、熱湯を使った検証が必要な試作品にはHigh Tempレジン、射出成形用の型にはRigid 10Kレジンを使うなど、用途に応じて多様なレジンを使い分けています。

「どの製品にも膨大な数の異なるコンポーネントが使われているためです」とEmanuel氏は説明します。

Formlabsプリンタで使える材料の豊富さに加え、Emanuel氏のラボでは他にも数種類の3Dプリンタを活用していますが、今回Form 4が新たに戦力に加わったことで、スピードと寸法精度を求めてSLA光造形方式での製作依頼が増えたそうです。

「FDM方式ではなくSLA光造形方式を選ぶ理由の一つは、使える材料の種類が豊富だからです。私たちは様々な用途に応じて12~15種類ものFormlabs材料を使い分けています。やや軟らかめの製品にはElasticレジンやFlexibleレジンを、硬度が求められる製品にはRigidレジンを使用。GreyレジンやClearレジンも頻繁に使っています」とEmanuel氏は話しています。

OXOの製品は、シンク下のキャビネットや調理器具の引き出しに必ず1つは置かれている定番アイテムです。野菜の皮むきはもちろん、フロントガラスの氷の除去など、必要な時に確実に役立つ道具があれば作業もぐっと楽になります。

それはOXOのラピッドプロトタイピングラボにも言えることです。プロダクトデザインの工程を遅らせるのではなく、むしろ加速させるツールが求められています。Form 4はそのスピード、安定した精度、材料の多様性によって、製品開発におけるイノベーションを促進する環境を作り出します。OXOの設計、エンジニアリング、製造チームにとって、3Dプリントは時間的な制約を取り払い、新しい挑戦を後押しする重要なツールとなっています。

「これまでのところ、Form 4には全員が驚かされています」

OXO 検証エンジニア兼アディティブマニュファクチャリングリード、Jesse Emanuel氏