NEWS & COLUMN お知らせ&コラム

2025年6月26日(木)・27日(金)に開催された「型技術者会議2025」にて、Toolyzerについて講演しました!!

2025年6月26日(木)・27日(金)に大田区産業プラザPiOで開催された「型技術者会議2025」にて、「切削加工プロセスの高精度再現に向けたデジタルツインの構築」としてToolyzerについて講演しました。

お忙しい中、大勢の皆さまにご参加いただき、講演は非常に充実した内容となりました。貴重なお時間を共有できましたこと、心より嬉しく思っております。

なお、本講演でご紹介した内容については、以下にて詳しくご説明しておりますので、ぜひご覧ください。

Construction of a High-Precision Digital Twin for Machining Processes

「切削加工プロセスの高精度再現に向けたデジタルツインの構築」

型技術者会議 2025 (214) 工具刃先形状を考慮した解析手法

1.切削加工のデジタルツイン構築に向けた取り組み

1.1 取り組みの背景

切削加工における工具の動的挙動および機械特性を高精度に再現することで、

加工条件の最適化と工程設計の高度化を実現することを目指す

切削加工のデジタルツインにおける課題

- 刃先にかかる力と送り速度に起因する自励振動(びびり)の再現

→切削力解析ソフトウェアによる工具の振動解析

- NCシミュレーションでは再現されていない機械特性による挙動の影響

→サーボシミュレーターによる実速度と加工機挙動の再現

- 解析方法による計算時間の膨大化への対応→

→運動学と力学に基づいた幾何学的な計算モデル

切削解析ソフトウェア「Toolyzer」

工具刃先形状に基づく幾何学的解析手法を採用し、従来の計算方法に比べて

高速かつ高精度な切削力・工具変位の予測を可能とする

Toolyzer – 解析可能な項目

| 工具接触 | 実効角度 | 切削能力 | 複雑な3Dプロセス |

|

・切り屑厚み |

・すくい角 |

・切削力(N) |

・複数工具連続解析 |

| 工具接近距離 | 加工品質 | 工具の振動と変位 |

|

・工具と素材の距離 |

・製品形状比較 |

・びびりの再現 |

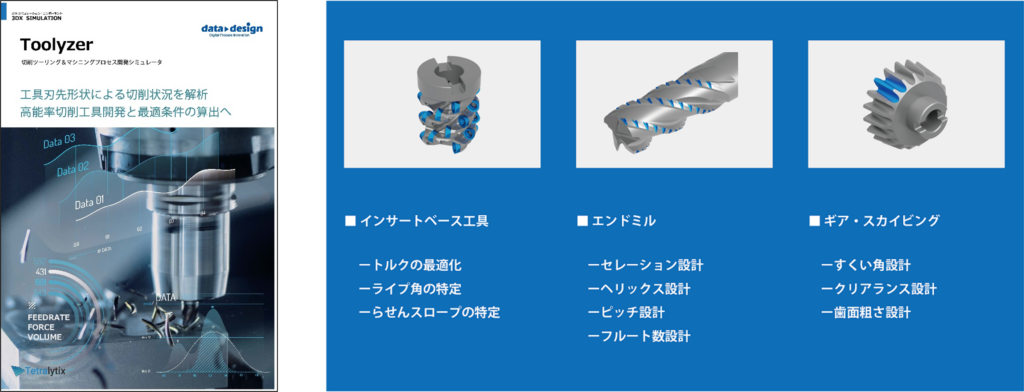

Toolyzer – 自励びびりの再現 – 調和振動子の登録

ハンマリングによる周波数応答の取得

カーブフィッティングツールを使用した、単一質量トランデューサによる周波数応答のモデリング

基本的な演算手法

| 有限要素法(FEM)

弾塑性変形を記述する微分方程式を

|

物理ベース材料除去シミュレーション

運動学に基づく、局所的な切り屑の厚さ、すくい角、 |

|

工具開発および加工プロセスの課題・ターゲット例

Tool engagement: 工具噛み合い

・最小切屑厚さ以下の小さすぎる切屑厚さによる表面品質の低下?

・個々のチップの負荷が不均一であったり、高すぎたりしていないか?

・切り屑の厚さが厚すぎるため、刃先が欠けていないか?

Effective angles: 有効角度

・工具の逃げ面が被削材に押し付けられる時、逃げ角が小さすぎないか?

・すくい角が小さすぎないか?

・すくい角が大きすぎると、びびり振動につながるか?

Distances: 接近量

・形フライス加工の際、工具が衝突せずに走行できる傾斜角度は?

・工具が許容できる傾斜角度は?

・スカイビング工具の側面が干渉しないか?

Process forces and torque: 力とトルク

・工具のどの加工パラメータで、どのトルクが得られますか?

・工具把持部分の曲げモーメントはどれぐらいですか?

・工具振動はどのような影響を与えますか?

・どの送り速度をいつ使用できますか?

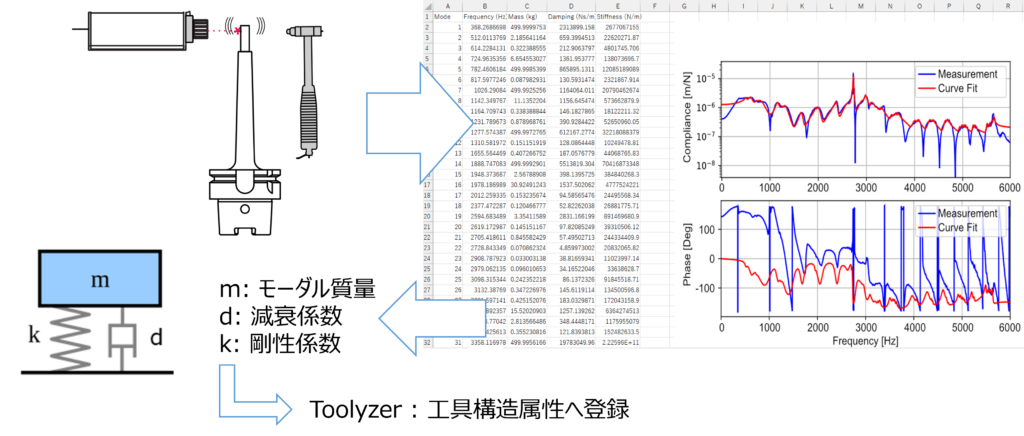

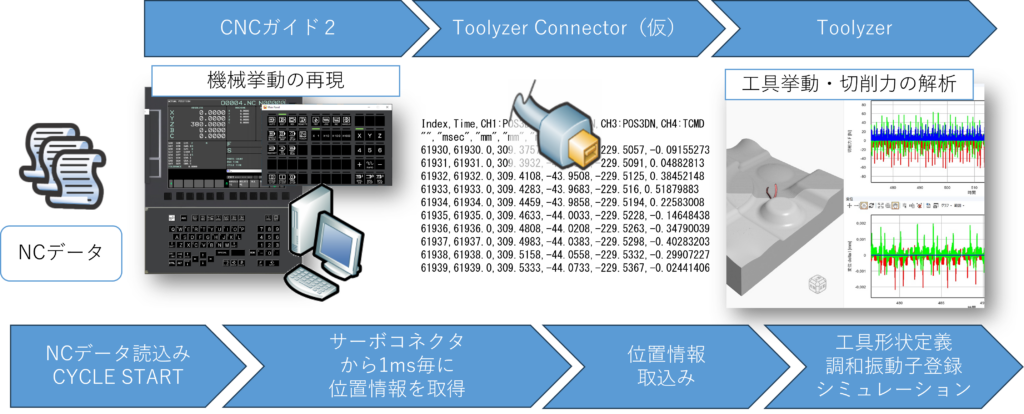

サーボシミュレーション – FANUC社製 CNCガイド2

・加減速やスムージング機能などCNCの動作を忠実に再現し、工具軌跡や加工時間を正確にシミュレーションできます。

・機械特性を反映したサーボモデルを使用することで、よりリアルに近いシミュレーションが実現できます。また、実加工の10倍以上のスピードでシミュレーションすることができます。

・モータイナーシャや摩擦特性などの機械特性を反映したサーボモデルを用いることで、実加工に近い工具軌跡および加工挙動の再現が可能となる。

※FANUC社 ホームページより

検証構成

2.検証結果と解説

シミュレーション動画

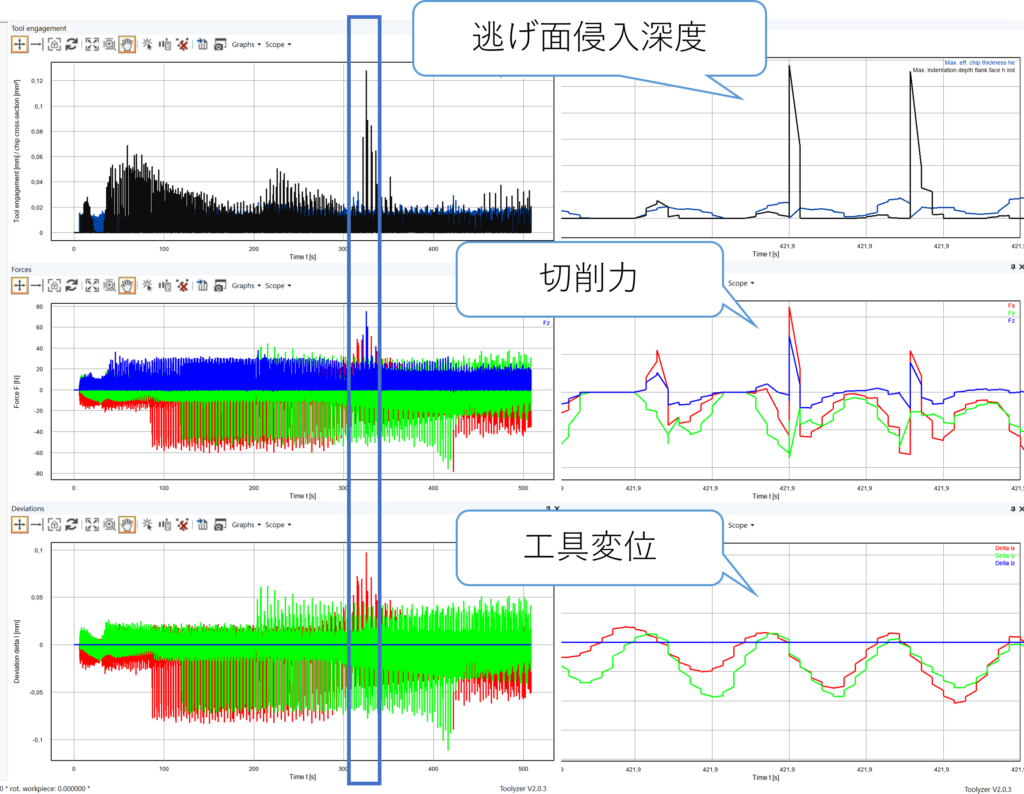

左側には切削力と工具変位のグラフが表示されており、工具は簡易的に刃の部分のみを表示しています。傾斜部分の加工に入ると、切削力のグラフの振幅が変化し、力が加わると同時に工具の変位(振動)も大きくなることがわかります。

従来ですと解析する場合の計算時間の課題がありましたが、ご覧の速度でシミュレーションを進めることができます。工具の刃先形状を利用していますので、刃の部分の局所的な力の解析も可能ですし、シミュレーションモデルにも反映され、加工面には工具の軌跡に起因するカッターマークが形成されます。

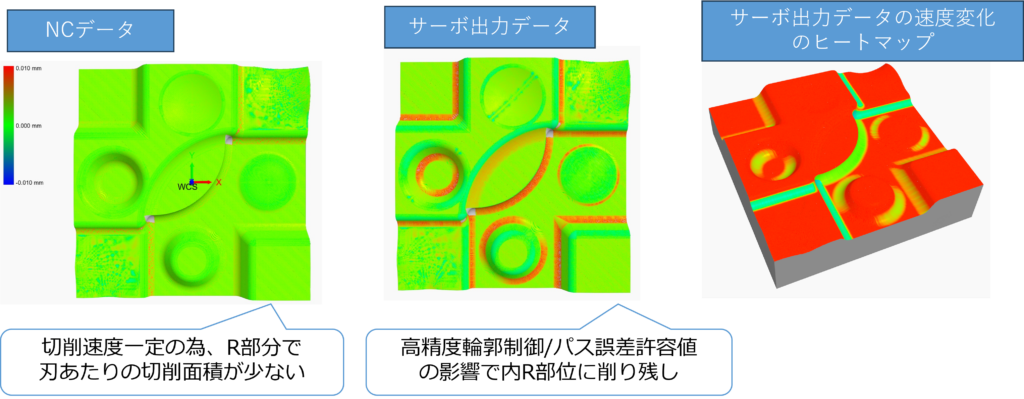

2.1 シミュレーションモデル別の解析結果比較

・ NCデータシミュレーションと、機械挙動特性を含んだシミュレーションの違い

・ カラーマップによる可視化により、自励振動の影響を直感的に把握することが可能

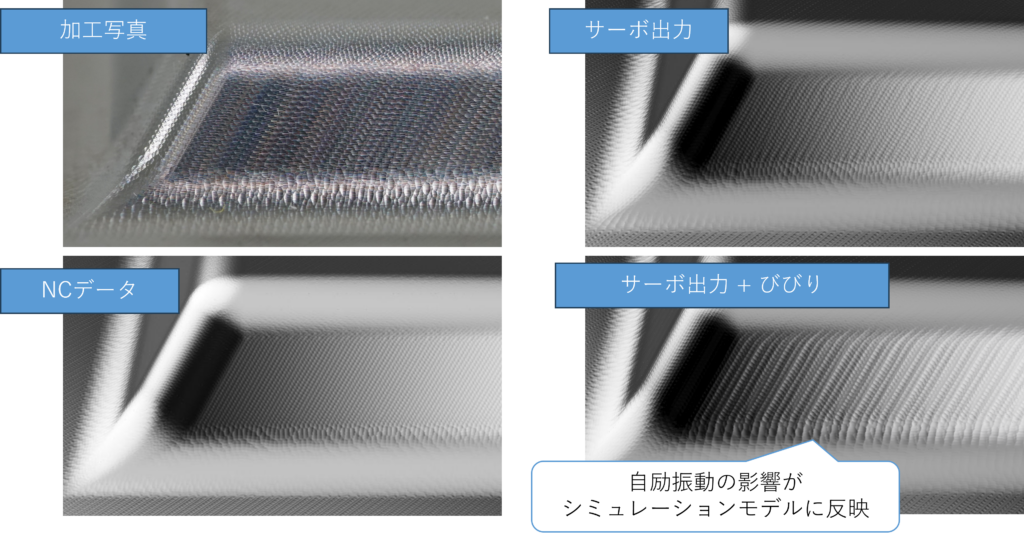

2.2 自励振動の再現による実加工との加工面比較

びびり再現による実加工との加工面比較

NCデータは忠実にNCデータの座標で動作しますので、加工目が均一に見えます。また、サーボ出力データでシミュレーションしたレンダリングでは、機械特性の動作が加わり、若干の加工目が出てきます。

それに加え、自励振動のシミュレーションを加味した場合は、振動による加工面の切込み深さの変動を見ることができます。また、実際の加工写真により近い加工面を再現できています。

※シミュレーションモデルをSTL出力し別ソフトでレンダリング

※シミュレーションモデルをSTL出力し別ソフトでレンダリング

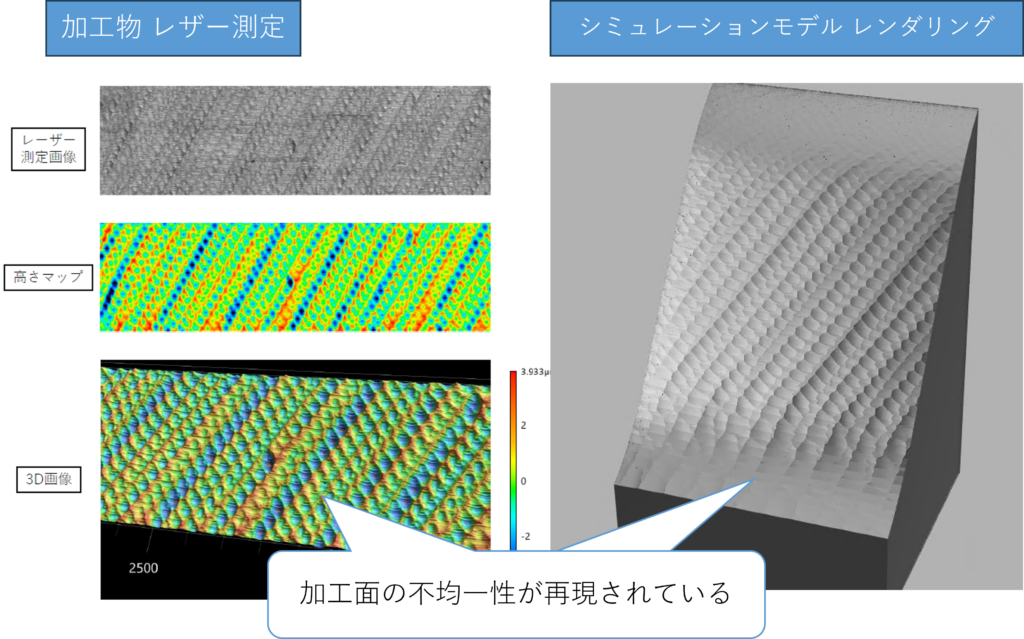

加工面比較 3D計測 – びびりの影響

調和振動子モデルを導入することで、自励振動による加工面の不均一性(切込み深さの変動)を高精度に再現可能です。

2.3 加工不良の予兆検知と予防

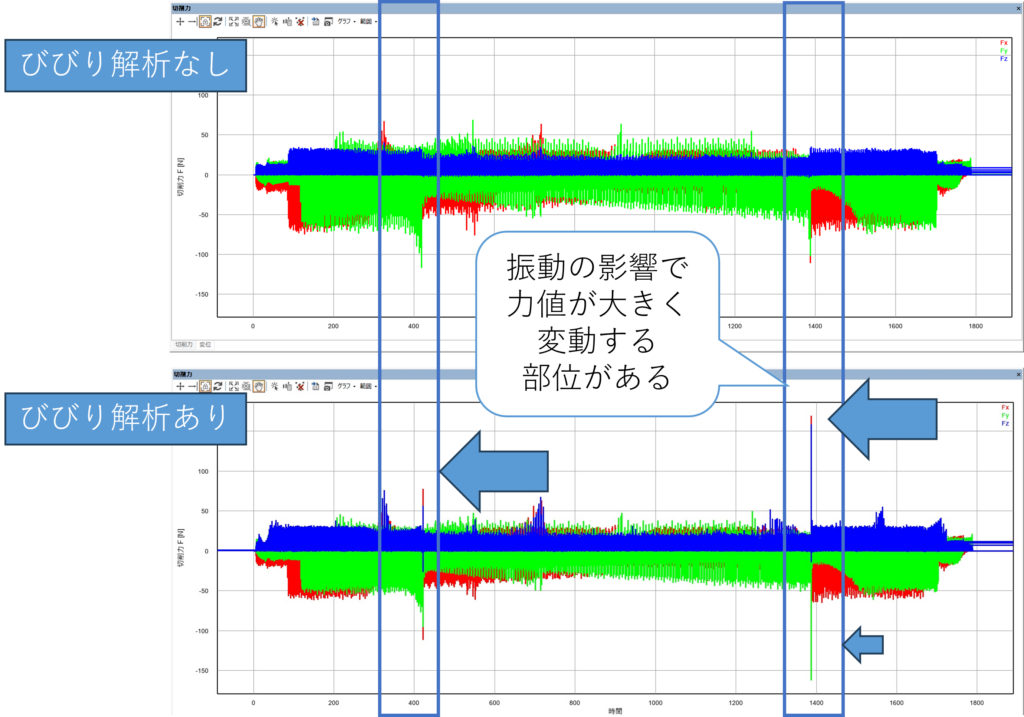

加工不良の予兆検知と予防 - 振動の影響

加工全体を見ることで、自励振動の影響を確認でき、危険個所(切削力が急激に上昇する部位)の検知が可能です。

逃げ面への侵入深度が深くなり、加工負荷が上がっている

→逃げ面への過度な侵入による加工負荷の急増を検知し、事前に切削条件の変更や工具形状の再設計を促すことで、加工不良の予防と工具寿命の延伸を実現

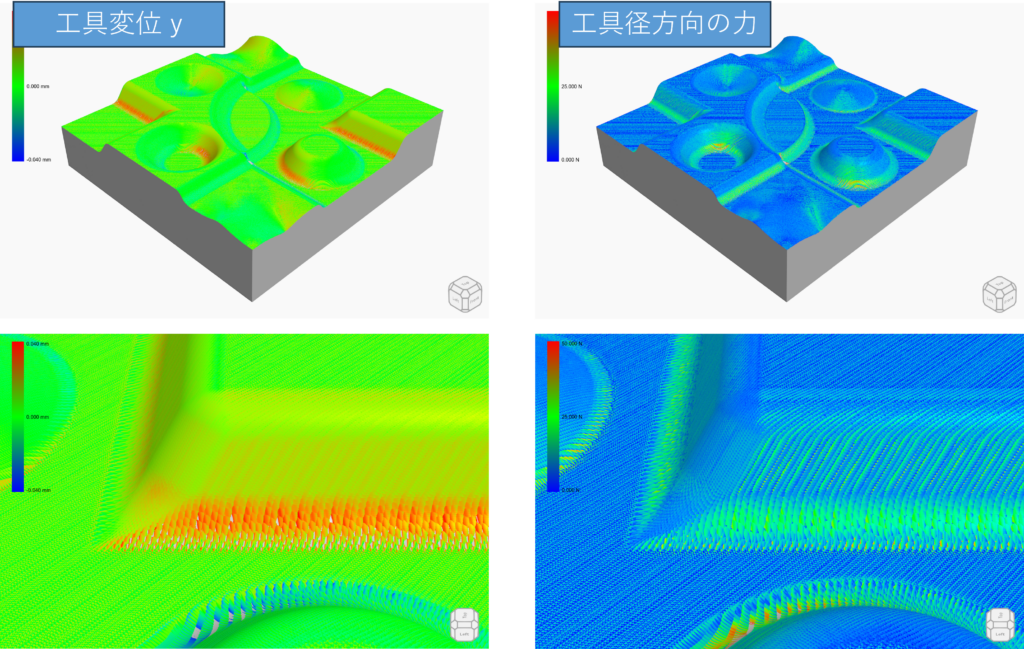

2.4 解析結果のヒートマップ表示による可視化

グラフだけではなく、解析結果をモデルにマップすることで、全体的な分布を確認でき、加工不良を事前に予測することができます。

・工具変位 ・切削力・切込み厚み・すくい角・逃げ角・トルク・モーメントなど

3.今後の課題と展望、まとめ

今後の課題と展望

・ 切削条件の最適化機能の実装

Toolyzerで得られた切削力・工具変位などの解析結果を基に、加工品質・工具寿命・エネルギー効率を考慮した多目的最適化アルゴリズムを導入し、最適な切削条件を自動算出する機能の開発が求められる。

切削力やトルクを考慮した最適化機能を25年夏リリース予定

・ 未考慮要因の解析モデルへの統合

現行モデルでは未対応の要因、「刃先丸み」や「たわみ」が切削力やびびり挙動に与える影響を定量的に評価し、解析モデルに組み込む必要がある。これにより、より現実的な工具挙動の再現が可能となる。

・ リアルタイムフィードバックへの応用

加工中のセンサーデータとToolyzerの解析結果を連携させることで、リアルタイムでの異常検知や加工条件の動的最適化といったスマートマニュファクチャリングへの展開も視野に入る

これらの課題に対する取り組みを通じて、Toolyzerを中核としたデジタルツイン環境は、より実用的かつ高度な加工プロセス設計支援ツールへと進化することが期待される。

まとめ

● 本発表の成果

・ToolyzerとCNCガイド2を連携し、加工挙動の高精度再現を実現

・自励振動(びびり)を含む実加工に近いシミュレーションが可能

・加工面の不均一性や加工不良の予兆検知が可能

● 技術的インパクト

・幾何学的解析による高速・高精度な切削力予測

・サーボモデル連携による機械特性の忠実な再現

・ヒートマップによる直感的な可視化と判断支援

NC加工における加工挙動を高精度に再現可能なデジタルツイン環境を構築した。

また、その他解析結果から、加工条件の最適化、加工不具合の予兆検知、さらにはエネルギー効率の向上など、多方面への応用が期待される。